- HOME

- 技術・ソリューション

- 課題別ソリューション

- 金型産業ソリューション

技術・ソリューション

ものづくり現場の課題を

「オークマの技術」で解決

金型産業

ソリューション

オークマが蓄積した

ソリューション技術が

ものづくり現場の課題を

解決します。

デザイナーの想いを忠実に再現すること。

高精度・高面品位加工を実現すること。

そうした当たり前をかなえて

なお、私たちがこだわるのは

『ものづくり現場の声』に応えること。

お客様の声ひとつひとつに

真摯に向き合うこと、

それがオークマのオリジナリティです。

現場の課題に応えるオークマのソリューション

- 自動車用の大物プレス金型の加工面品位を高めたい「加工データのバラつきで加工面に乱れ、スジ目が生じる」

「支給されたデータでは修正が困難」

「スジ目の修正のため、手仕上げ磨き工程に余分な時間がかかる」 -

オークマの「Hyper-Surface」なら加工データを自動で補整、手間なく金型の面品位を向上できます。

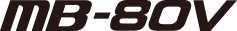

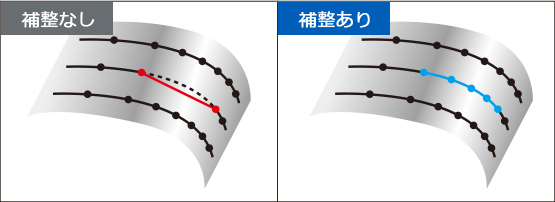

隣接する加工パスを揃え、スジ目を低減します

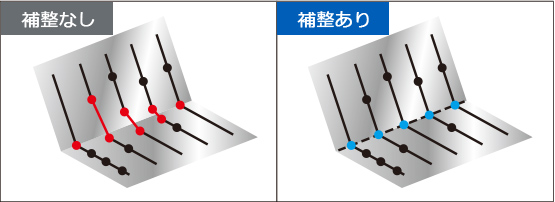

加工面不良につながる加工プログラムの乱れを自動で補整し、スジ目のない高面品位加工を実現します。

砥石による磨き工程を減らすことができるため、型崩れを防ぎ、デザイナーのこだわりを忠実に再現します。隣り合う加工パス間の段差を補整

面と面のエッジラインを再現

加工面品位の比較

この技術が搭載された製品例

5面加工門形マシニングセンタ

デザイナーが追究する意匠性の高い加工面を

高品位・高精度に高速加工で実現有効門幅: 2,650/3,150mm テーブル作業面: 2,000×4,000~2,500×6,500mm 主軸回転速度: 10,000min-1

- 大物部品加工の段取り時間短縮をしたい「門形マシニングセンタの主軸ヘッドの旋回補正値の設定に半日から1日かかる」

「門形マシニングセンタの主軸ヘッドの旋回補正値の設定が容易でなく、作業者のスキルによって補正値が異なる」 -

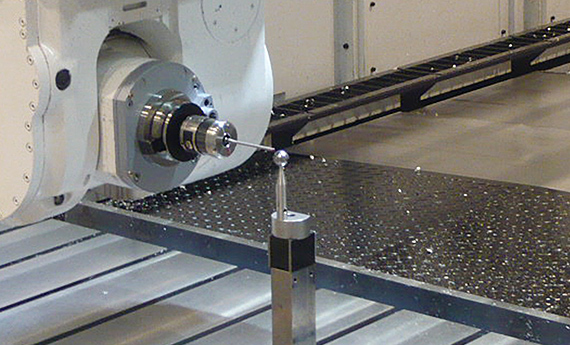

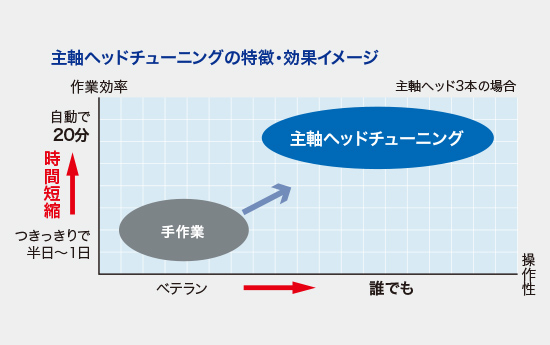

オークマの「主軸ヘッドチューニング」なら主軸ヘッドの補正を誰でも、早く、正確に測定できます。

半日〜1日を要する旋回補正作業を自動で20分※

主軸ヘッドチューニングとは、主軸ヘッドの旋回補正値を、誰でも、早く、簡単に、自動設定する機能です。旋回補正値を設定することで、主軸ヘッドの種類や旋回姿勢が異なっても、工具の刃先位置でプログラム指令することができ、NCプログラムの作成や機械の操作が容易になります。主軸ヘッドチューニングは、この設定作業を自動で行うことで、従来、主軸ヘッド3本で熟練作業者が半日~1日要した作業を、20分※で自動設定可能です。また、定期的に測定することで高い加工精度を維持します。

※主軸ヘッドにより自動設定に要する時間は異なります。

この技術が搭載された製品例

5面加工門形マシニングセンタ

あらゆる大物部品加工で活躍する

省スペース・ハイパフォーマンスマシン有効門幅: 2,150~3,650mm テーブル作業面: 1,500×3,000~3,000×12,000mm 主軸回転速度: 4,000min-1

- 複雑形状の金型を安定した精度で加工したい

「5軸加工機は回転軸の芯ずれや傾きなど形状精度に悪影響が出る。」

「5軸加工機は長い時間の経過によって幾何誤差が大きくなる。」 -

オークマの「ファイブチューニング」なら機械の幾何誤差をすばやく補正し、加工精度を最大限に引き出します。

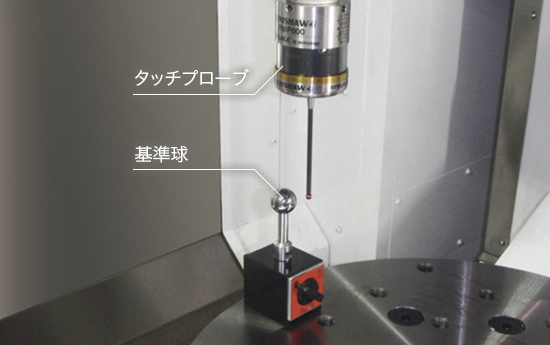

誰でも、早く、簡単に、幾何誤差を自動でチューニング

回転軸の芯ズレや傾き等、合計11種類の幾何誤差を自動でチューニング。5軸加工機の 精度を10分足らずで最大限に引き出し、形状精度を向上させます。

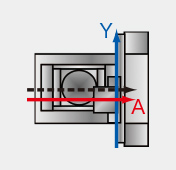

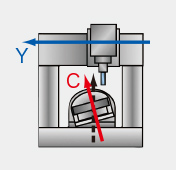

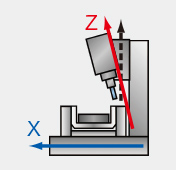

幾何誤差の例

A軸中心のY方向誤差

C-Y軸の直角度誤差

Z-X軸の直角度誤差

タッチプローブと基準球だけでチューニング完了 この技術が搭載された製品例

5軸制御立形マシニングセンタ

5軸加工の空間精度を革新する、

次世代5軸制御マシニングセンタテーブルサイズ: ø400~800mm 最大ワーク寸法: ø500×H400~ø1,000×H550mm

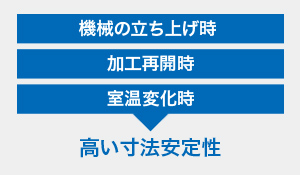

- 工場の温度変化に対する手間を減らしたい

「機械の立ち上げ時や加工の再開時など一日に何度も寸法補正作業が必要だ。」

「暑い夏や寒い冬など一年中温度変化に対する補正作業に追われる。」 -

オークマの「サーモフレンドリーコンセプト」なら普通の工場環境下で高精度を実現します。

オークマの「サーモフレンドリーコンセプト」なら長時間の加工でも寸法が安定します。

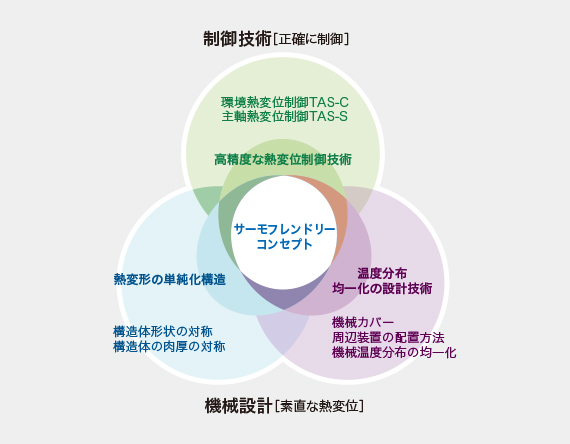

独自の構造設計と熱変位制御技術により、驚異的な加工精度を実現する「サーモフレンドリーコンセプト」

わずらわしい寸法補正や暖機運転から開放され、長時間の連続運転や工場温度環境の変化にも抜群の寸法安定性を発揮します。サーモフレンドリーコンセプトで実現するムダの削除

室温変化時の高い寸法安定性はもちろんのこと、オークマのサーモフレンドリーコンセプトは、機械の立ち上げ時や加工再開時にも高い寸法安定性を実現します。熱変位を安定させるための暖機運転時間を短縮し、加工再開時の寸法修正の負担軽減を図ります。

抜群の寸法安定性で経時加工寸法変化を極小に

素直な熱変位を正確に制御し、高精度を実現します。

- 環境熱変位制御 TAS-C

- 機械の熱変位特性を踏まえ、適切に配置されたセンサの温度情報と、送り軸の位置情報により、環境温度変化による機械構造体の熱変位を推定し、正確に制御します。

- 主軸熱変位制御 TAS-S

- 主軸の温度情報に加え、主軸回転・主軸回転速度変更・主軸停止など様々な状況変化を考慮することで、回転速度が頻繁に変化する場合でも、主軸の熱変位を正確に制御します。

- 機械設計[素直な熱変位]

- 機械を予測可能な方向に伸縮させ、温度の伝わり方を均等にする機械構造により、素直な熱変形を実現します。

この技術が搭載された製品例

- 大型化の進む金型の加工を機械1台で完結したい「従来のマシニングセンタでは、大型化する半導体製造装置や自動車向け金型などのニーズに対応できない」

「大物金型とはいえ、門形マシニングセンタでは占有スペースが大きすぎる」 -

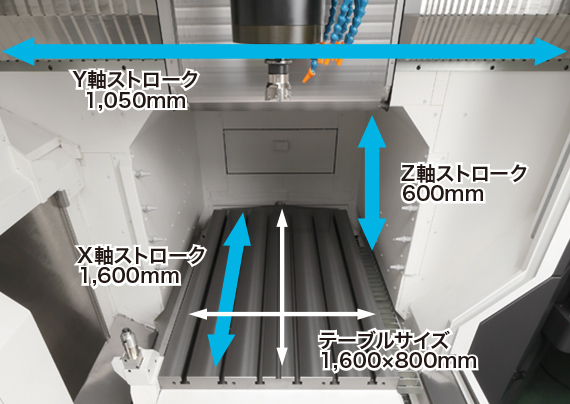

オークマの「MB-80V」ならY軸ストローク1,050mmで大型ワークにも容易に対応できます。

Y軸ストローク 1,050mm

中大物部品加工や大型プラスチック金型加工に1,600×800mmのテーブル、1,050mmのY軸ストローク面積生産性 クラス最高

- X軸ストローク:1,600mm

- Y軸ストローク:1,050mm

- Z軸ストローク:600mm

- テーブルサイズ:1,600×800mm

- 最大ワークサイズ:1,600×800×600mm

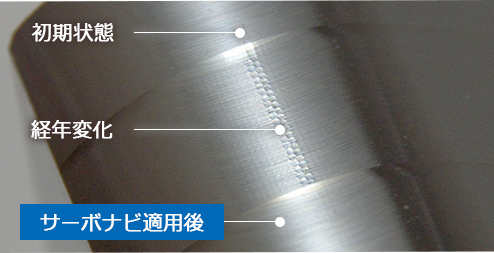

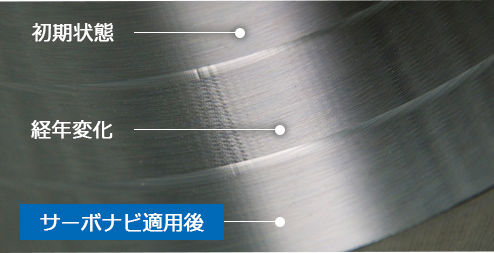

- 高精密な加工を維持したい「長期の使用に伴い、動作の反転部などで加工面に筋目が見えるなど、加工精度・加工面品位に影響が出る。」

「曲面形状を切削するとき、反転部において削り残しによる筋や削り過ぎによる食込み目が反転突起として現れることがある。」 -

オークマの「サーボナビSF」なら機械納入当初の加工面品位を維持します

加工精度・加工面品位を維持

工作機械は稼動期間と共に送り軸の抵抗が変化し、機械納入当初の最適であったサーボパラメータに対し、ずれが生じます。その結果、動作の反転部などで加工面に筋目が見えるなど、加工精度・加工面品位に影響が出る場合があります。

サーボナビ 反転突起自動調整は送り軸の抵抗の変化にあわせて、サーボパラメータを最適化することで加工精度・加工面品位を維持します。加工面品位の比較

この技術が搭載された製品例

立形マシニングセンタ

精密部品加工、金型加工におけるワンランク上の加工面品位を実現

高品位、高能率化を極限まで追求した立形マシニングセンタテーブルサイズ: 760×460mm 移動量 X-Y-Z: 660×460×360mm 主軸回転速度: 20,000min-1