- HOME

- 技術・ソリューション 導入事例

- 株式会社ツバメックス 様

導入事例

オークマが選ばれる理由

大変革する自動車産業のニーズに即応できる金型を

高品位と短納期を両立するためMCR-BⅤを導入

株式会社ツバメックス 様

- 業種

- プレス金型とモールド金型の製造

現場の課題

機械の老朽化による稼働率の低下、大型アウター部品の生産性向上、

5面加工による傾斜面加工の停滞、これらの解決が喫緊の課題だ

主要顧客の自動車メーカーから大型アウター部品の受注が急増しているが、加工面品位の要求精度が高く、加工機の精度維持や後工程の手仕上げに時間や手間を費やしている。特に5面加工での傾斜面加工の生産性向上が重要だが、現状の機械設備だけでこれらを打開するのは難しい。

課題解決に選ばれたオークマ機

導入機について

若手社員の機種選定チームが長期的な視点で選んだのは、オークマの「MCR-BⅤ」でした

導入機種の選定にあたっては若手社員によるプロジェクトを結成し、「過去の導入実績にとらわれず20年後にどのような金型をつくりたいか。そのためにどのようなメーカーと付き合い、どのような加工機が必要か」という視点で選定を任せました。

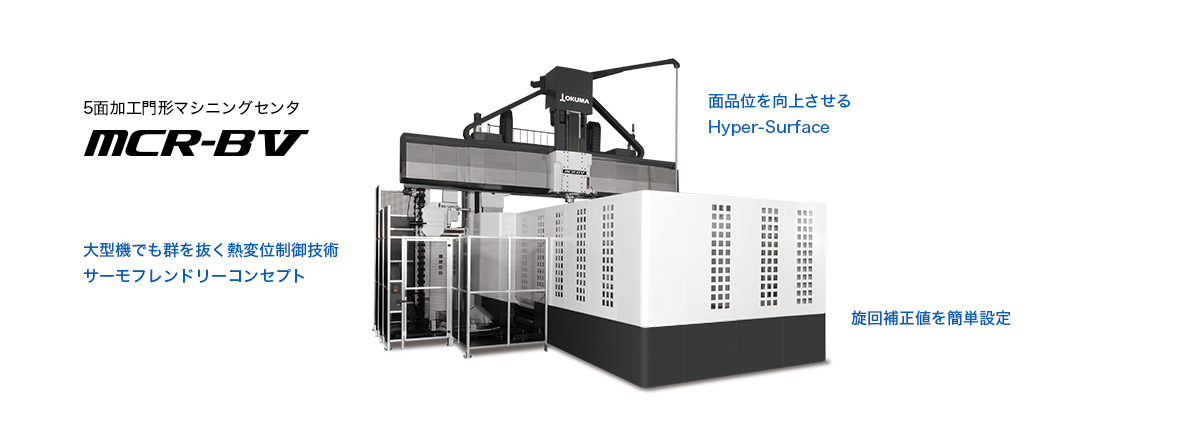

彼らが選んだメーカーは、機械本体から制御装置まで自社開発し、トータルソリューションを提供できる「オークマ」。機種は剛性・加工精度・操作性の観点から最新鋭の5面加工門形マシニングセンタMCR-BⅤを選びました。

導入後の効果

手作業による磨き工程 約20%削減

高精度5面加工で面品位が大幅に向上し、後工程のヤスリによる磨き作業の工数が大幅に低減。特に自動車の大型アウター部品の生産性向上に大きく寄与しています。

調整作業の工数、機械停止時間の削減

大型加工機の精度測定や調整では、ワークの着脱やメーカーへの作業依頼などが伴いますが、知能化技術や自動補整機能によってこれらの手間が省け、機械停止時間の大幅な削減につながります。

複雑な金型加工をスムーズに完結

導入後の感想

Hyper-Surfaceや主軸ヘッドチューニングなど

多彩な自動補整機能で想定以上の面品位を実現

まず手応えを感じたのが「Hyper-Surface」の威力です。これはCAMで出力した加工データの乱れ(指令位置や送り速度のバラつき)をNC上で補整してスジ目やエッジの不揃いを抑える機能です。これによって面品位が格段に向上し、5面加工による傾斜面加工も生産性が上がり、後工程の磨きや調整作業の工数を削減できました。

また、高精度の前提となる主軸ヘッドの旋回補正も、従来はメーカーに依頼して1日作業でしたが「主軸ヘッドチューニング」機能ではオペレータが20分ほどで自動設定できるのも心強いです。

新潟市は季節の温度差や夏季の1日の温度変化が大きいのですが「サーモフレンドリーコンセプト」による熱変位制御で、気を使うことなく加工に集中できます。(小野 正己 様)

難易度の高い金型の短納期ニーズに応えるため

機械稼働率と生産性のさらなる向上を追求

主要納入先の自動車産業は100年に一度の大変革期にあり、電動化・自動化・コネクティッド化などが加速しています。これに伴い部品形状や材料が様変わりし、金型にも複雑形状化・高品位化・短納期化の要求度が増しています。また、当社はサンスターグループの一員として、世界各地の生産拠点へ種々の金型を供給する使命もあります。

こうしたニーズに即応するには機械稼働率と生産性の向上は最重要課題です。今後もデジタルトランスフォーメーション(DX)による設計から加工・組立までを一気通貫でこなす強みを最大限に発揮しながら、昼夜を問わず機械の無人運転化も推進していきます。これを実現するためにも金型加工に強いオークマ製マシンのさらなる進化に期待しています。(多田羅 晋由 様)

お客様情報

株式会社ツバメックス 様

(新潟県新潟市)

- WEBサイト

- https://www.tsubamex.co.jp/

1892年、ヤスリの製造会社として燕市で創業。1946年、金型製造と金属加工を開始し、1960年代に自動車部品用金型に進出。1980年代に業界初の3次元CAD/CAMシステムを導入以来、ものづくりのデジタル化を推進し、独自の設計・製造システムを構築して事業を拡大。自動車部品・家電製品・建築資材などのプレス金型とモールド金型の製造、金属部品のプレス加工とプラスチック射出成型による量産加工など幅広く事業を展開。