- HOME

- 技術・ソリューション 導入事例

- 株式会社キンレイ 様

導入事例

オークマが選ばれる理由

グローバルニッチトップの

工程集約、自動化と省スペースを両立できる

「複合加工機+ビルトインロボット」

株式会社キンレイ 様

- 業種

- 電線製造関連機械の開発・製造

現場の課題

旋盤+外付けロボットで加工していた基幹部品加工を工程集約し

リードタイム短縮と省スペース化を図りたい

撚線機の基幹部品は全て内製しているが、その一つが「

これまで加工には、NC旋盤+外付けロボットからなる自動化システムで2工程、その後穴あけや仕上げを加えて5工程を費やしていた。段取り替えに手間・時間がかかるうえに安全柵が場所を取り、リードタイムの短縮やスペースの有効活用が課題であった。

課題解決に選ばれたオークマ機

導入の決め手

ロボットを内蔵したMULTUS B300Ⅱ ARMROIDにより

工程集約と自動化を実現

さらに安全柵などのスペースが不要となり省スペース化と高い作業安全性を両立

当社ではこれまで多数のオークマ機を使っており、複合加工機では既にMULTUS B300、MULTUS U4000の2台を導入し、活用してきました。そうした中で、「案内車」の高い同芯度を実現する精密加工についてオークマに相談したところ、省スペース、自動化、工程集約を実現できる「MULTUS B300Ⅱ ARMROID」の提案がありました。

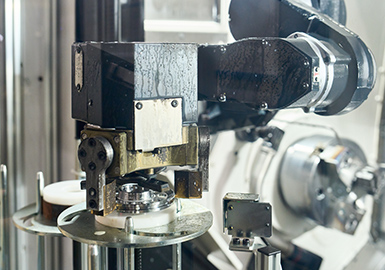

この提案が実現すれば複数の加工機やマテハン機器で加工してきた工程を1台に置き換えることができ、大幅なリードタイム短縮と省スペース化を実現できると考えました。特に「MULTUS B300Ⅱ ARMROID」は機内にロボットアームが入っているため、これまでの工程に対し、機械本体と付属の移動式ワークストッカという必要最小限のスペースで生産性の向上が期待でき、安全柵を設置しなくても作業員の安全性を確保できる点が当社の抱えていた課題解決につながると感じました。

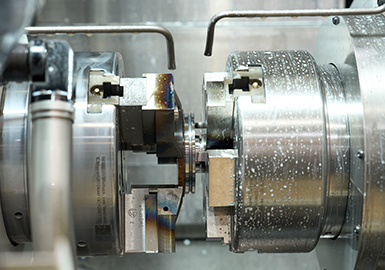

一方で懸念点は2点ありました。対向主軸仕様で、さらに刃物台が動くとなれば機械衝突のリスクが高まると不安でしたが、こちらはアンチクラッシュシステムで未然に防ぐことができました。もう一つの懸念点は「案内車」のV溝に求める加工精度を確保できるのか、ということでした。テストカットしてみると加工室内を飛散する切粉が溝の加工品質に影響を与える。そこで当社とオークマでアイデアを出し合い、オークマ側で爪の形状を変更し、当社は「案内車」の加工工程を一部入れ替え、切粉の飛散による影響を抑えて難題を乗り切りました。(千葉 貴広 様)

導入後の効果

5工程(2台)を2工程(1台)に集約し、リードタイムを大幅に短縮

これまで「案内車」の加工には5工程が必要で、段取り替えに伴う加工物の着脱や移動に相当の手間と時間を費やしていました。それが「MULTUS B300Ⅱ ARMROID」の導入によって、機械本体に付属した移動式ワークストッカ(昇降式多段積みワークテーブル 10ステーション)に加工物をセットすれば、あとは機械任せで仕上げ工程を加えても2工程で完結します。これによりリードタイムが大幅に短縮することができ、空いた時間をプログラム作成や次の加工の段取りに充てられ生産性の向上につながっています。(生産部 製造課 及川 英治 様)

プログラム作成後にアンチクラッシュシステムを活用した干渉チェックで

初品加工でも安心して自動運転が可能

加工室内には2つの主軸(メイン・対向)・刃物台・ロボットと複数の構造物があり、すべての動きを把握して干渉チェックをすることは難しいです。しかし、プログラム作成後にアンチクラッシュシステムを使うことで視覚的に干渉チェックができるため、安心して自動運転を行うことができます。また、爪形状を素材モデルとして定義することもできますので、3Dモデルによる生爪成形時の干渉チェックが可能になり、作業の効率化に繋がっています。

「MULTUS B300Ⅱ ARMROID」は、現在経験豊富なチームリーダーが担当していますが、機械操作についてはオークマのNCスクールも活用しながら様々な加工条件を試し今では「案内車」以外の部品加工もできるようになりました。

導入後の感想

単体機からロボット加工セルへの簡単切り替えが現実的なものに

限られた人員で生産性を上げるため、加工時間が短い旋盤加工や小ロットのマシニング加工は昼間に人の手で、時間を要する中ロットの複合加工は「MULTUS B300Ⅱ ARMROID」で夜間無人運転をというビジョンを描いています。

夜間無人運転のポイントは、排出する切粉の効率的な処理とストックです。当社では今回の導入を機に、切粉を破砕してペレット状に圧縮・減容するシステムを連結させ、長時間無人運転が可能かを検証中です。こうした取り組みができるのも「MULTUS B300Ⅱ ARMROID」があってこそ、と手応えを感じています。

また今後は、主軸、送り軸の故障予知診断ができる「AI機械診断機能」などを活用し、機械の使い方の幅を広げ生産性向上に繋げたいと考えています。(鈴木 猛史 様)

お客様情報

株式会社キンレイ 様

(岩手県奥州市)

- WEBサイト

- https://kinrei.co.jp/

1934年、東京都港区で創業し、電線撚線製造機を開発。以後、撚線機(バンチャ―)メーカーとして多彩な機種を展開。1992年に将来の発展を見越して奥州市に岩手工場を建設し、その後、本社機能を移管。同社の撚線機は、自動車・航空機・携帯端末・医療機器用のケーブルやワイヤ―ハーネスに不可欠な生産設備として、海外20ケ国を含む取引先に納入。

細線・巻線の撚線機で世界No.1のシェアを誇り、売上高の70%を海外向けが占める。