- HOME

- 技術・ソリューション 導入事例

- シンセメック株式会社 様

導入事例

オークマが選ばれる理由

ø500~ø1,000mm部品の多品種少量生産でリードタイム50%削減

機械任せで高いレベルの5軸加工を実現

シンセメック株式会社 様

- 業種

- 自動省力化装置の製作、精密部品の受託加工

現場の課題

5軸加工機の導入で内製化率を高め、外注に伴うコスト・時間を削減したい

当社が設計から部品加工・組立・制御まで一貫生産する自動省力化装置は、大きさが千差万別で、部品も多品種少量。ø500~ø1,000㎜の部品加工では自社設備にちょうど良いテーブルサイズの加工機がなく、旋削とマシニング加工を分割し、時には外注していた。この領域に適した5軸加工機があれば、工程集約によりリードタイム短縮を図れるだけでなく、外注に伴うコスト・時間を削減することができる。

また、自社設備で加工することを想定した機械設計ができるため、内製化のメリットは大きいと考えた。

課題解決に選ばれたオークマ機

導入の決め手

重切削と高精度加工の両立、熟練者でなくても生産性の向上を実現できる機能から

「MU-8000V-L」(旋削仕様)を選択

対象加工範囲を加味した上で、重切削と高精度加工を両立できる剛性を備えた「MU-8000V-L」を選びました。内製化の判断が難しかったø500~ø1,000mmのワークサイズに焦点を絞り、ワークサイズのほかにオークマの旋盤に劣らない旋削加工能力に対応していることも大きな理由です。

既設の「MU-500V Ⅲ」はø700mmまでの加工ができる5軸加工機のため、「MU-8000V-L」が加われば加工の領域が広がり、より付加価値の高い受託加工や自動省力化装置の製作にも役立ちます。

また、5軸加工機の幾何誤差を簡単に補正でき、加工精度を高めるファイブチューニングをはじめとした機能も魅力で、若手オペレータが5軸加工に挑戦しやすい設備環境を整えるという狙いもありました。(松本 周平 様)

導入後の効果

工程集約によりリードタイムを約50%削減

これまでø500~ø1000㎜の部品加工は、NC旋盤や大型の複合加工機で旋削し、その後マシニングセンタで加工していましたが、「MU-8000V-L」の導入により1回のセッティングで旋削もミ―リングも完結できるため、段取り替えに伴う準備作業、精度確認、ワークの移動時間などを含めると生産リードタイムを約50%削減できました。機械サイズが大きくなるほど段取りに労力を要するため、MU-8000V-Lの導入により、作業性の向上を図れたことや同サイズ部品の外注コストを削減できた効果も大きいです。

「サーモフレンドリーコンセプト」で手間なく高精度を安定的に維持

補正作業や精度管理のための計算が不要に

当社では重切削加工だけでなく、公差の厳しい精密部品加工も珍しくありません。導入前は複雑な構造の5軸加工機での加工能力や長時間稼働時の精度のバラつきに一抹の不安がありましたが、稼働してみると「MU-8000V-L」は既設の50番テーパの3軸のマシニングセンタに劣らない加工能力があり、加工精度の安定性も申し分なく、機械剛性の高さを実感しています。

また「サーモフレンドリーコンセプト」による寸法安定性も他のオークマ機と変わりなく高いレベルを安定的に維持することができ、氷点下が当たり前の北海道の厳しい冬でも補正作業はほとんど必要ありません。以前は部品の加工精度を確保するために予め寸法変化の予測値を計算した上で加工していましたが、その手間がなくなり他のことを考える時間ができたことも大きなメリットです。

「ファイブチューニング」で5軸加工の精度調整をボタン一つで簡単に

5軸加工機は、長期間使用するうちに回転軸の芯ズレや傾きなどの「幾何誤差」が生じ、多面加工などで面段差が目立つなど加工精度に影響します。そのため定期的な計測・補正が必要ですが、手作業で行うと1台で2時間かかることもあります。

それが「ファイブチューニング」機能(特別仕様)を使うと、ボタンを押すだけで幾何誤差を自動で計測・補正し、約10分でチューニング完了です(フルモード設定の場合)。精度が良いので安心して使うことができ、面倒な計測・補正作業から解放され、機械停止時間も激減しています。(工藤 雄治 様)

今後の展望

「デジタルツイン」による外段取りで作業を効率化し、機械の稼働率を最大化へ

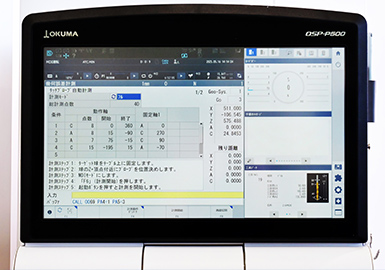

「MU-8000V-L」に搭載されている「OSP-P500」は、製造部オフィスのパソコンと加工機のCNCを連動させる「デジタルツイン」環境が整えられています。これによって事前準備の幅を広げることができ、プログラム作成・加工パスの確認・干渉チェックなどの準備作業はプログラマーに任せ、オペレータは機械を停めることなく次のワークの段取り作業などに専念できるので機械の稼働率をさらに高めていきたいです。(工藤 雄治 様)

まだデジタルツインの活用法を確認・検証している段階ですが、工具の劣化状況や加工時間の正確な見積りなどもオフィスと加工現場の相互で確認できるので工程管理の精度向上にも役立てたいです。(朝比奈 一世 様)

「MU-8000V-L」により広がった加工領域を活かし、新規顧客の獲得や市場の拡大に努めたい

当社が「MU-8000V-L」の導入によって部品加工の領域を広げたことを知っていただき、新規のご相談や受注が増加することを期待しています。特に注力している食品加工の自動省力化装置では、2025年6月に開催された世界最大級の食品製造総合展FOOMA JAPANに出展し、新開発の装置とともに同時5軸の自由曲面加工による製品も展示して積極的にアピールしていきます。

お客様情報

シンセメック株式会社 様

(北海道石狩市)

- WEBサイト

- https://www.synthemec.co.jp/

1950年、旋削加工業として小樽市で創業。船舶部品や水抜き栓の部品製作等を手掛け、1980年代に法人化。自動省力化装置※1の設計・部品加工・組立・制御まで自社で一貫生産する体制を確立。2001年、社名を「シンセメック」とし、2008年から生産拠点を石狩市に移して、現在、6工場が連携して高品質・高効率化に注力。客先に納入した自動省力化装置は5,000台を超え、自動車部品製造会社の組み立てラインを丸ごと手掛けた実績もある。

※1: 自動省力化装置:オーダーメイドの加工機、組立機、計測検査機、搬送機など