- HOME

- オークマの技術 Okuma Smart Factory

- マスカスタマイゼーションに対応した高効率生産に向けて

オークマ株式会社と株式会社日立製作所は、マスカスタマイゼーションに対応した高効率生産の先進モデル確立に向けた協創を開始し、オークマの新工場Dream Site 2において実証モデルを立ち上げました。加工から組み立て、そしてサービスを含む次世代のものづくりプロセス全体革新、高効率生産モデルの構築に取り組みます。

製造業をとりまく環境

近年、製造業では、ニーズの多様化や急速なデジタル化、グローバル競争の激化などにより、多品種少量生産においても大量生産並みの生産性を実現する「マスカスタマイゼーション」への対応が求められています。

なかでも工作機械は、顧客要求が多種多様なため、数千点から数万点にも及ぶ部品を加工・組み立てて製造する多品種少量生産の典型と言えます。「必要なものを、必要なときに、必要な量だけ」つくる「究極の高効率生産モデル」の構築が、マスカスタマイゼーションの対応においてもっとも重要な課題となります。また、急な短納期受注や納期・仕様変更に迅速に対応するため、生産の進捗状況、設備の稼働状況をリアルタイムで把握し、生産計画の変更、作業指示の周期を早めることも必要となります。

スマートファクトリーの実現に向けて

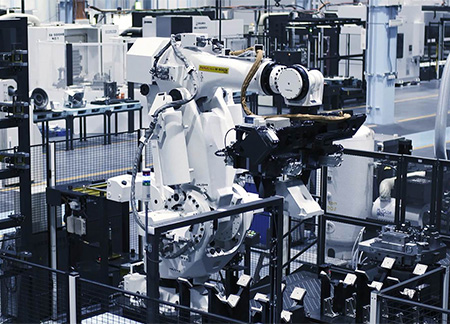

2013年、オークマは新工場Dream Site 1を立ち上げました。そして、DS1で培ったノウハウ・経験を生かし、さらに進化した次世代ファクトリーの構築を検討してきました。ここでキーとなったのが、「①自動化、無人化、知能化、工程集約による生産性向上」、「②工場制御周期の高速化」、「③生産の見える化の進化」の3つです。「①自動化、無人化、知能化、工程集約による生産性向上」は、自社製のスマートマシンを基軸にロボットや無人搬送装置を高度に活用することで実現しています。「②工場制御周期の高速化」、「③生産の見える化の進化」については、日立製作所との協創により、DS2において実証モデルを立ち上げました。

日立製作所は、ものづくりの現場を熟知し、生産ラインや工場全体を制御するノウハウを持つ企業です。同社の大みか事業所において培われたノウハウと、オークマがDS1で培ってきたノウハウを融合し、次世代ファクトリーを構築しています。

ノウハウを融合した高効率生産の実証モデル

オークマと日立製作所は、「工場制御周期の高速化」と「生産の見える化の進化」をテーマに両社のノウハウを融合し、新工場DS2において、マスカスタマイゼーションに対応する高効率生産の実証モデルを構築しました。

工場制御周期の高速化

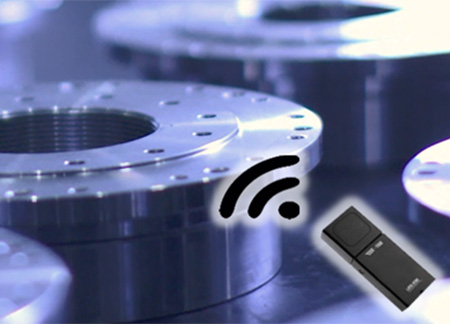

ワークID(認識タグ)を活用した工程管理システムの導入により、全ての加工部品が工場内のどこに、どのような状態で存在しているかを正確に把握します。IoTを駆使することで、これまで日単位であった作業指示を時間単位・分単位の正確さで俊敏に行えるようになりました。そして、進捗・稼動状況の監視システムとの連携により生産進捗の把握精度を向上させ、正確なボトルネックの特定と迅速な対策が可能となりました。

生産の見える化の進化

IoTを活用し、設備稼働の状況を見える化しています。そして、生産の進捗状況のデータと連携させて一元的に監視・見える化。さらに収集したデータを高度に分析できるシステムを開発し、導入しました。これにより、工程上のボトルネック(前工程の遅延や設備不具合等)の特定から工場全体の最適化まで全てのプロセスの迅速化を可能にします。

今後、オークマでは、DS2に加えて他の生産拠点への本生産モデルの展開を検討していくとともに、本実証を通じて得たノウハウや高付加価値マシンを「ものづくりサービス」ソリューションとして、製造業向けに提供していきます。

さらに、オークマと日立製作所は、ビジネスパートナーとして、両社によるサービス事業展開の協業モデルも検討していきます。