- HOME

- 技術・ソリューション 導入事例

- 株式会社タマテック 様

導入事例

オークマが選ばれる理由

航空・宇宙、医療・光学から半導体製造装置分野まで

ミクロン単位の精密加工と高効率生産を両立させた"MULTUS"

株式会社タマテック 様

- 業種

- 精密部品の切削加工

現場の課題

NC旋盤+マシニングセンタでの段取り・加工準備を削減し

リードタイムの短縮とともに、段取り時の精度バラつきも解消したい

航空・宇宙、医療・光学機器、半導体製造装置などの精密加工部品を手掛けているが、その多くがインコネル・チタン合金といった難削材の複雑形状部品で、要求精度は10µm台と厳しい。MULTUS BⅡシリーズの導入前は、これらをNC旋盤とマシニングセンタにより、各分野の品質保証規格に適合するよう加工してきた。今後事業を成長していくために、精密加工においてもリードタイムの短縮により生産性を高める必要がある。しかし、それには工程間の段取り替えや加工準備に要する時間と手間の削減、難削材加工における安定した高い加工精度の確保といった課題があった。

課題解決に選ばれたオークマ機

導入の決め手

機械剛性の高さ、熱変位に対する正確な制御、

機内衝突の防止機能、操作性の安心感などから

「MULTUS BⅡ」シリーズの対向主軸仕様を選択

当社の抱える課題の解決には、複合加工機による工程集約によりリードタイムの短縮を図るのが良いと考えました。中でも、基本性能やワークサイズとの適合性から「MULTUS B300Ⅱ(対向主軸仕様)」がベストと判断し導入に至りました。

一番の決め手は機械剛性の高さです。難削材を高精度かつ速く削るための絶対条件でした。そして、熱変位制御技術「サーモフレンドリーコンセプト」による加工寸法の安定性も魅力でした。

当社は2勤務制で朝4時から8時まで稼働時間に空きが生じますが、厳しい外気温の季節でも日勤一番の加工立ち上げ時に安定した精度を保ち稼働することができます。

難削材加工においては工具に負荷がかかるため交換サイクルが早いのですが、OSP上で工具ごとに寿命管理ができる点も魅力でした。

また、プログラム作成や操作性については、オークマのNC旋盤の使用実績から違和感なく使いこなせると判断しました。(石川 博崇 様)

導入後の効果

複合加工機1台で全加工ができ、生産性を約30%向上

高品質・高生産性と省人化の両立が可能に

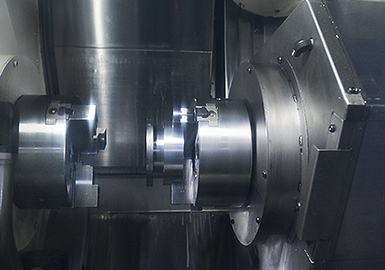

NC旋盤+マシニングセンタの工程分割では、寸法確認、段取り替え、ワーク洗浄などに時間と手間を取られます。それが「MULTUS B300Ⅱ(対向主軸仕様)」では、対向主軸による加工物の受け渡しによりこれまで2台4工程で仕上げていた部品を1台2工程で完結することができ、中間仕掛品がなくなり、生産の流れがスムーズになりました。

また、受け渡しの位相誤差が少ないため位置決め治具が不要になったほか、段取り替えに伴う傷・打痕(へこみ)や寸法調整が必要な再加工が激減。これによってミクロン単位の加工品質を確保しながら工程間作業を大幅に削減でき、生産性を約30%向上させることができました。

ø10~50mmサイズの加工をする「MULTUS」8台は、1人のオペレータが2台ずつ担当しています。複雑形状の部品加工では多様な切削や穴あけを約30分~60分機械任せにできるため、加工中は、その分次の加工準備や品質チェックの時間に充てることができ、多台持ちのオペレータも作業負担の軽減にもつながっています。

タマテック社だからできる要求精度の厳しい部品加工

難削材も高精度で加工でき、厳しい公差の部品も安定生産

開発品のモータシャフトでは、厳しい精度要求に競合先は「対応不可」と回答したのに対し、当社はすべての公差を達成。また、光学系レンズの鏡筒では、両端からのネジ切り加工で同軸度ø0.01といった厳しい幾何公差があり、これを満たさないとレンズの光軸がずれて不良品になってしまいますが、当社は同軸度ø0.01を難なく達成しました。

また、「MULTUS B300Ⅱ(対向主軸仕様)」はミ―リング主軸の剛性が高く、主軸回転速度を上げた状態で硬く粘り気の強いインコネルやチタン合金なども難なく加工することができます。また、繰り返し精度が非常に高く、医療機器部品をはじめ厳しい公差の精密部品も10µm台の寸法精度で安定して加工ができています。

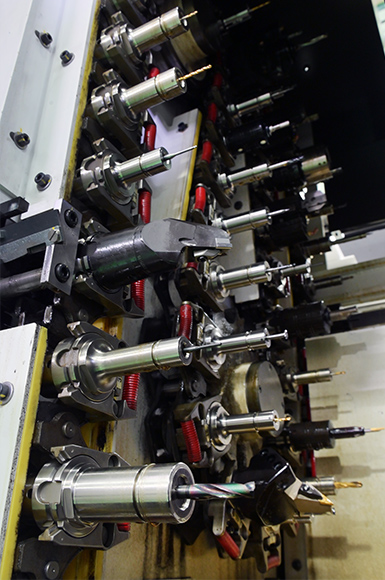

60本ATC仕様により工数の多い加工物も最適な条件の工具を選択可能

2024年までに導入した8台の「MULTUS」はすべて60本ATC仕様です。12タレット旋盤では工具が足らず加工物を再度つかみ直す必要があるため、加工精度に影響が出るうえ時間もかかります。しかし、60本ATCであれば常に最適な工具で加工できることから、工程数の多い部品でも高精度に加工することができます。また、刃先の摩耗が激しく工具の入れ替えが多い難削材加工においても工具寿命管理機能で工具ごとに使用状況と交換時期を簡単に把握できるので、工具管理の面で大いに助かっています。(渡邊 裕季 様)

導入初号機は現在も稼働中で難削材の高精度加工におけるオークマ機の高い剛性と長期間の精度安定性の高さを証明している。

今後の展望

無人運転ができるバーフィーダやARMROIDを検討

さらに同時5軸やカムシャフトなど難度の高い部品加工にもチャレンジ

現在、加工物の着脱は作業者が行っていますが、これを自動化するバーフィーダやビルトインロボット「ARMROID」を搭載した「MULTUS」の導入で、さらなる生産性の向上を検討しています。また、同時5軸加工やカムシャフトなど難度の高い部品加工にもチャレンジし事業の拡大に取り組んでいきたいです。

(副社長 吉田 武 様)

1台の機械で完成品ができ中間仕掛品がなくなった

お客様情報

株式会社タマテック 様

(福島県岩瀬郡鏡石町)

- WEBサイト

- https://www.tamatec.net/

1996年、親会社の石川製作所から分離独立。5軸加工機や複合加工機を導入し、光学・通信機器、半導体製造装置関連、自動車の試作部品などを手掛ける。2008年に航空・宇宙産業向け品質保証規格JISQ9100を取得し、航空機用エンジン部品の加工を受注。ニッケル合金・チタン合金・インコネルなど難削材をミクロン単位で高精度に加工する独自技術を発揮。2010年代に小惑星探査機「はやぶさ2」から発射する人工クレーター生成装置の加工を担った。福島県の地域未来牽引企業(経済産業省選定)。