- HOME

- 技術・ソリューション 導入事例

- 株式会社しらかわ 様

導入事例

オークマが選ばれる理由

高精度な大型軸物加工の多品種少量生産

複合加工機「MULTUS」で切り拓く免震装置への展開

株式会社しらかわ 様

- 業種

- 大物部品の精密機械加工

現場の課題

旋削とミ―リング加工を1台に集約してリードタイムを短縮したい

当社の代表的な製品は、多様なサイズのボールねじの軸やボールを内蔵する複雑形状のナット部品。ボールねじはモータの回転を直線運動に変換し、高精度の位置決めや送りを担い、精密な装置の基本性能を支える。加工精度は厳しく、多品種少量で短納期の要求も多い。そうした中で、従来は旋削加工とミ―リング加工に工程分割していたため、段取り替えや加工準備に手間と時間を要し、加工精度のバラつきもあった。そこで、ワンチャッキングで全加工できる複合加工機を導入し、工程集約によってQCD(品質・コスト・納期)の強化を図りたいと考えていた。

課題解決に選ばれたオークマ機

導入の決め手

旋削のねじ切りとミ―リング加工の位相ずれ解消による

寸法精度の確保

生産工程で非常に重要なのが、旋削のねじ切りとミ―リング加工の位相合わせですが、複合加工機はワンチャッキングで両方の加工ができるので位相ずれの不安が無くなります。導入を検討したのが、ボールねじに装着するナット部品を加工するための「MULTUS B300Ⅱ」(対向主軸仕様)です。

これまで旋削とミ―リングの2工程で行っていましたが、対向主軸によってワークの受け渡しが自動化されて

1サイクルで製品が仕上がり、加工精度のバラつきもなく、リードタイムの短縮を図ることができました。

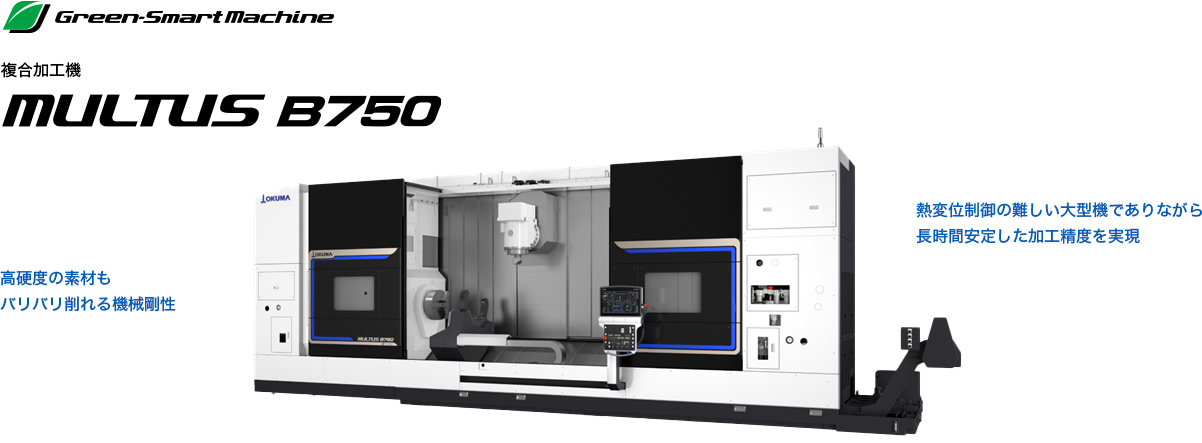

同時に検討したのが、当社の看板製品である大型軸物の加工を担う「MULTUS B750」(心間4,000mm仕様)です。最大でø1,050mm、長手4,000mmのワークを加工でき、熱変位制御の難しい大型機でありながら長時間安定した加工精度で、高硬度の素材もバリバリ削れる機械剛性が決め手になりました。

導入後の効果

納期遵守率100%、不良品率0.2%の原動力に

当社では「QCD」を重視し、継続的に改善を進めています。工程分割していた時は次工程の機械の空き状況に左右されていたため、客先が要求する指定納期ぴったりに納入することが課題でした。

「MULTUS」導入により工程集約が可能になったことから加工に要する時間を正確に読むことができ、納期遵守率はほぼ100%となりました。また、品質面では、材料費ベースでの不良品率0.2 %を維持しています。これを支えているのは全社一丸となった品質管理体制や工場環境の整備とともに、「MULTUS」シリーズ導入による加工精度のバラつき解消、熱変位に対する優れた寸法安定性が寄与しています。

免震装置や橋脚のジャッキアップ装置など新規の引き合いが急増

「MULTUS B750」を導入して顕著な変化があったのは、建築物の基礎に設置する免震装置をはじめ新幹線の橋脚をジャッキアップする装置用の大型ボールねじなどの引き合いが急増したことです。

国内で免震装置用の大物部品加工を手掛ける事業社は少なく、長年培った大物加工技術と対応できるサイズの加工機を備えている当社の強みが活かされています。特に免震装置は、大きな地震などが相次ぐ中で、ビル・マンション、公共施設などで需要が高まっており、今後も新規の引き合いが見込めます。

導入後の感想

アンチクラッシュシステムのおかげで衝突事故はゼロに

加工現場で最も警戒すべきは、工具・ワーク・機械構造物の衝突事故です。以前は、慎重に動作や干渉を確認したつもりでも衝突が発生し、機械停止→修理→納期遅れとなったこともありました。しかし、標準装備されたアンチクラッシュシステムによって、事前に加工シミュレーションが可能になり、プログラムの入力ミスなどがあっても衝突発生の手前で軸動作を停止してくれます。これによる安心感は格別で、オペレータの心理的負担が軽減され、初品加工でも準備時間は大幅に短縮されています。このシステムを搭載した複合加工機での衝突事故はほぼゼロといえます。

真冬の休み明けの早朝始動でも「MULTUS」の寸法安定性は抜群

当社の工場がある山梨県都留市は盆地のため朝晩の寒暖差が大きく、特に冬の朝は冷え込みます。そんな時期でも、休み明けの早朝に電源を入れ、最初に加工した製品の寸法精度と10時間以上加工した後の寸法精度にほとんど変化はなく、安心して連続加工できます。大型機械の熱変位制御は難しいと聞いていますが、3,000~4,000mmの大物軸物加工でも「MULTUS B750」の寸法安定性は素晴らしく、後工程での修正加工はほとんどありません。

オークマ機に共通する高い機械剛性は複合加工機でも実感

私は大手の機械要素部品メーカーの営業担当として様々な工場の訪問や、父の工場で部品加工に従事した経験があります。その当時からオークマ機の機械剛性は別格でした。それは現在の複合加工機でも変わりなく、ダイス鋼(HRC60)のような高硬度のワークを削ったこともありますが、文字通りバリバリ削り、気持ちいいほどの切粉が飛んでいきます。そこには「機械剛性が高いからこそ加工精度を追求できる」という工作機械メーカーとしての並々ならぬこだわりがあると感じています。

今後の展望

移動式協働ロボット「OMR20」で小物ワークの着脱を自動化

ワーク着脱の様な単純作業はロボットに任せて、オペレータはより付加価値の高い業務に

自動化・省力化を進める第一歩として、移動式協働ロボット「OMR20」を導入しました。まだ試行段階ですが10~20個程度の小物ワークの着脱作業は機械に任せて、オペレータは空いた時間を次の加工準備や新たな加工法を研究するなど、より付加価値の高い業務を行うことで時間をより有効に活用しています。何より便利だと感じたのは、ロボットを自在に移動できるので、たとえば午前中は加工機Aで午後は加工機Bでと状況に応じて柔軟に接続する加工機を変えられることです。現在OMR20は1台ですが効果を確認しながら今後の増設も検討していきます。

いま、建設準備を進めている第三工場では、これまで以上に加工機の性能を最大限に引き出し、需要が高まる免震装置や半導体製造装置をはじめインフラ関連や医療機器などのニーズに応えていきます。(白川 喜一 様)

お客様情報

株式会社しらかわ 様

(山梨県都留市)

1964年、山梨県大月市で現社長の父が旋盤加工の白川精機製作所を創業。競合が多い小型量産部品から次第に多品種少量の大型精密機械加工へ移行。2002年に社名を「株式会社しらかわ」に改称し、2010年に都留市へ移転。大型軸物の精密加工に独自のノウハウを有し、精密機械・産業用ロボット・液晶関連・車両・半導体製造装置・医療機器などの領域で強みを発揮している。近年は需要の拡大が著しい地震対策用の免震装置向け大型ボールねじ部品への対応力を強化。