- HOME

- 技术・解决方案 引进案例

- Synthemec Co., Ltd

引进案例

选择OKUMA的理由

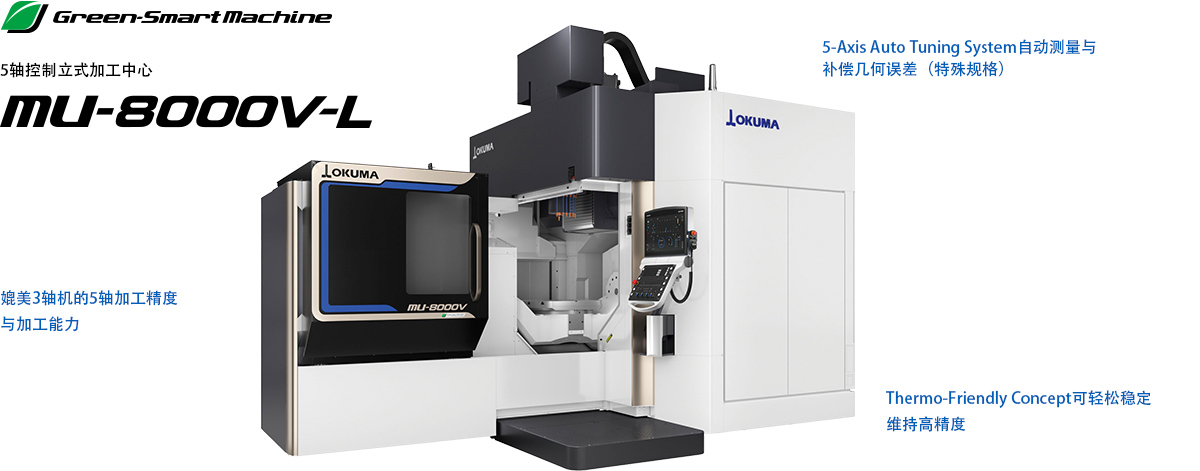

实现ø500~ø1,000mm零件多品种小批量生产,交货周期缩短50%

依托设备,实现高水准的5轴加工

Synthemec Co., Ltd

- 行业

- 自动化省力装置制造,精密零件受托加工

现场面临的课题

希望导入5轴加工机提高自制率,削减因外包产生的成本与时间损失

我司从设计到零件加工,组装与控制实现一体化生产的自动化省力装置,规格千差万别,零件也属于多品种小批量。在ø500~ø1,000mm的零件加工方面,我们的自有设备中,没有工作台尺寸正好合适的加工机,因此需将车削与铣削加工分开进行,有时甚至需要外包加工。如有适用于该加工范围的5轴加工机,不仅可通过工序集约缩短交货周期,更能削减外包带来的成本与时间损失。

此外,由于能够在设计阶段便预先规划使用自有设备进行加工,我们认为提高自制率将带来显著的效益。

选择OKUMA机床解决问题

引进的决定性因素

基于其能够兼顾重切削与高精度加工,并且即使是非熟练操作者也能实现生产率提升的特点,我们选择了“MU-8000V-L”(车削规格)

在综合考虑加工范围后,我们选中了这台兼具重切削与高精度加工所需刚性的“MU-8000V-L”。我们导入它,旨在攻克以往在自制决策上存在困难的ø500~ø1,000mm工件尺寸,同时,其车削加工能力不逊于OKUMA车床,这也是一个重要理由。

现有设备“MU-500V Ⅲ”是能加工ø700mm以内的5轴加工机,导入“MU-8000V-L”将拓展加工领域,有助于进行更高附加值的受托加工和自动化省力装置的制造。

此外,5-Axis Auto Tuning System等功能,能够轻松补偿5轴加工机的几何误差并提升加工精度,也是一大魅力所在,我们也有意借此构建一个便于年轻操作员挑战5轴加工的设备环境。(松本 周平 先生)

引进后的效果

通过工序集约,交货周期缩短约50%

以往加工ø500~ø1000mm零件时,需先用NC车床或大型复合加工机进行车削,再用加工中心进行铣削加工,但随着“MU-8000V-L”的导入,现一次装夹即可完成车削与铣削全部工序,综合考量包括更换工装,精度确认及工件移动时间在内的所有环节,生产交付周期得以缩短约50%。设备规模越大,准备作业所需投入的工时越多,MU-8000V-L的导入显著改善了作业效率,同时大幅削减了同尺寸零件的外包成本。

“Thermo-Friendly Concept”可轻松稳定维持高精度

无需进行补偿作业与精度管理的复杂计算

在本公司,不仅是重切削加工,公差要求严格的精密零件加工也很常见。导入前,我们对结构复杂的5轴加工中心在加工能力及长时间运行下的精度稳定性曾有一丝担忧,但实际运行后发现,“MU-8000V-L”的加工能力不逊于既有的50号锥度3轴加工中心,加工精度稳定性无可挑剔,其高机械刚性得到了切实体现。

同时,基于“Thermo-Friendly Concept”的尺寸稳定性也与其他OKUMA设备一样,能够稳定维持在高水平,即使在冰点以下成为常态的北海道严冬,也几乎无需进行补偿作业。以往为确保零件加工精度,需预先计算尺寸变化的预测值再进行加工,如今省去了这一繁琐步骤,从而有更多时间用于其他工作,这也是一个很大的优点。

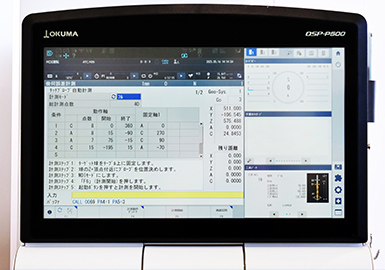

通过“5-Axis Auto Tuning System”,一键轻松完成5轴加工的精度调整

5轴加工中心在长期使用过程中,会产生旋转轴中心偏差或倾斜等“几何误差”,在多面加工等工序中,会出现加工面段差明显等问题,影响加工精度。因此需要定期进行测量与补偿,若手动操作,单台设备可能耗时2小时。

而使用“5-Axis Auto Tuning System”功能(特殊规格),仅需按下按钮即可自动测量并补偿几何误差,约10分钟即可完成调谐(全模式设定下)。其准确的精度令人放心使用,不仅从繁琐的测量补偿作业中解放出来,设备停机时间也大幅减少。(工藤 雄治 先生)

未来展望

借助“数字孪生”技术实现外部准备作业高效化,优化机床运转率

“MU-8000V-L”搭载的“OSP-P500”,构建起连接制造部办公室电脑与加工设备CNC的“数字孪生”环境。由此,我们得以拓宽前期准备工作的范围,将程序编写、加工路径确认、干涉检查等准备工作交由编程员负责,而操作员则能在设备不停机的情况下,专注于下一工件的准备工作,从而有望进一步提高机床运转率。(工藤 雄治 先生)

虽然目前我们还处于数字孪生应用方法的确认与验证阶段,未来还计划将其用于刀具劣化状况监控、加工时间精确预估等方面,实现办公室与加工现场的双向确认,以助力工序管理精度的提升。(朝比奈 一世 先生)

期望活用“MU-8000V-L”拓展的加工领域,努力获取新客户并扩大市场

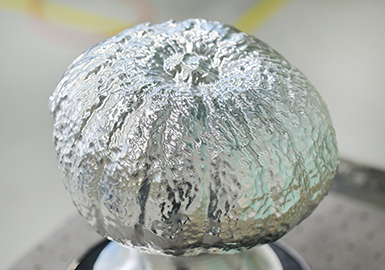

我们期望通过让更多客户了解到本公司借助“MU-8000V-L”拓展了零件加工领域,从而增加新的业务咨询与订单。尤其是在我们重点发力的食品加工自动化省力装置领域,我们在2025年6月参加全球规模最大的食品制造综合展FOOMA JAPAN,在展出新开发设备的同时,也积极展示了通过同步5轴自由曲面加工技术制造的产品,进行大力推广。

客户信息

Synthemec Co., Ltd

(北海道石狩市)

- Website

- https://www.synthemec.co.jp/

1950年,公司在小樽市以车削加工业务起步。承接船舶部件和排水阀零件等制造业务,并于1980年代完成法人化。建立了涵盖自动化省力装置※1的设计,零件加工,组装及控制系统的自主一体化生产体系。2001年,公司正式更名为“Synthemec”,并于2008年将工厂迁至石狩市,目前,6座工厂协同运作,致力于实现高品质与高效率生产。已向客户交付的自动化省力装置超5,000台,并有为汽车零部件制造商承建完整组装生产线的成功案例。

※1: 自动化省力装置:定制化加工机,组装机,测量检查机及输送机等