产品导航

- 世界主流的高速性能

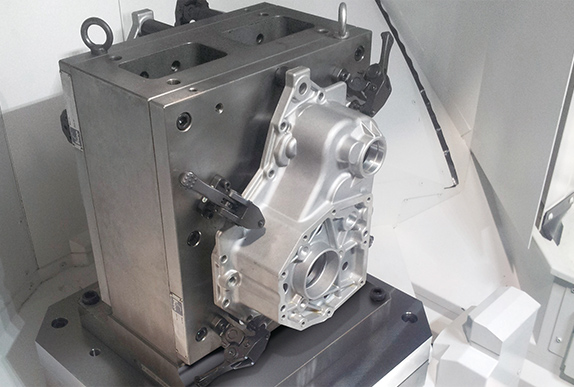

- 铝制批量零件的高速加工

- 通过高加速/减速轴进给缩短了定位时间,通过高速B轴旋转(工作台旋转)、高速ATC以及高速钻孔跻身于世界主流机床之列,大幅缩短了加工周期。

-

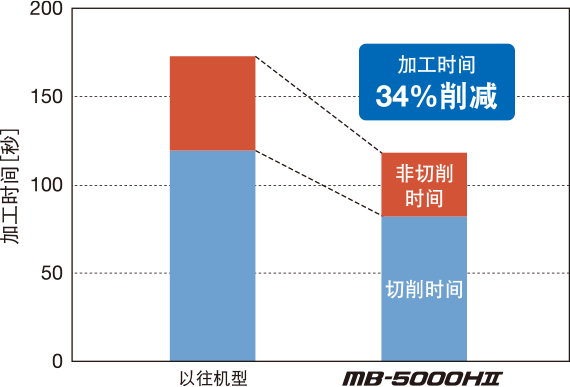

铝制批量零件的高速加工实例

与传统机床相比,铝铸件零件的加工时间缩短了34%。

-

-

- 缩短了定位时间

-

旨在通过高加速/减速轴进给来缩短定位时间。

- 快速进给速度(最大)

- X轴:1.0G

Y轴:1.1G

Z轴:1.0G

-

- 缩短加工时间功能

-

例如钻孔较多的零件加工等,频繁进行快速进给(G00)和切削进给(G01)的重复加工时,该功能可根据加工内容及机床的安装状况缩短时间。

※加工时间缩短的效果因机床安装状况、加工零件的形状、加工程序而异。

-

- 缩短工作台的分度时间

-

0.001度分度工作台(特殊规格)采用滚齿凸轮,从而使分度时间达到最短。可实现高速分度。

- 90°分度:1.0秒※

- 180°分度:1.2秒※

※0.001度分度工作台(特殊规格)

-

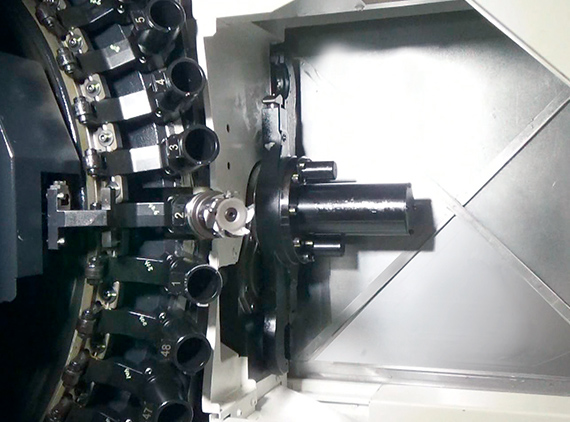

- 缩短ATC时间

-

采用盘式ATC刀库以加速ATC操作。

即使是机床内最远的刀具,也可在5.1秒的短时间内完成分度。- ATC把数:48把(No.40主轴规格)

-

- T-T时间:

- 0.9秒(刀具重量 4kg以下)

1.3秒(刀具重量 4kg以上)

- 最远端口的分度:

5.1秒(48把刀库)

- 高刚性、高扭矩主轴阵容

- 也适用于钢材的强力加工

-

主轴阵容采用与滚珠轴承相比刚性更高的滚子轴承(特殊规格)

除No.40主轴规格之外,还可选用No.50主轴规格。可适用于大直径侧铣刀和长镗杆等的对刀具刚性要求较高的深孔和突起的加工。

- 大功率主轴(No.40、No.50)(特殊规格)

- 适用于铸件和铸钢件的批量生产

- 主轴转速 12,000min-1 / 最大功率 33/26kW(10分/连续) / 最大扭矩 302N・m(10%ED)

| 铣削刀具 | 主轴转速 min-1 |

切削速度 m/min |

进给速度 mm/min |

切削宽度 mm |

切削深度 mm |

切削量 cm3/min |

|---|---|---|---|---|---|---|

| ø100面铣刀 5刃 | 955 | 300 | 1,910 | 70 | 4.7 | 628 |

| ø20立铣刀 7刃 | 4,029 | 253 | 8,800 | 4 | 20 | 704 |

(工件材料:S45C)

- 标准主轴(No.40)

- 适用于一般机器零件的高效率加工

- 主轴转速 15,000min-1 / 最大功率 26/18.5kW(10分/连续) / 最大扭矩 199/146N・m(5分/连续)

| 铣削刀具 | 主轴转速 min-1 |

切削速度 m/min |

进给速度 mm/min |

切削宽度 mm |

切削深度 mm |

切削量 cm3/min |

|---|---|---|---|---|---|---|

| ø80面铣刀 8刃(金属陶瓷) | 1,194 | 300 | 3,750 | 56 | 2.3 | 483 |

(工件材料:S45C)

- 铝加工用高速主轴(No.40)(特殊规格)

- 适用于铝的高速加工

- 主轴转速 20,000min-1 / 最大功率 30/22kW(10分/连续)/ 最大扭矩 57/42N・m(10分/连续)

| 铣削刀具 | 主轴转速 min-1 |

切削速度 m/min |

进给速度 mm/min |

切削宽度 mm |

切削深度 mm |

切削量 cm3/min |

|---|---|---|---|---|---|---|

| ø63面铣刀 5刃(超硬) | 15,000 | 2,949 | 20,455 | 44 | 3 | 2,700 |

(工件材料:A5052)

- 可实现运转时间最大化的切屑处理措施

- 消除了加工室内堆积的切屑以及粘附于护盖的切屑

- 机内采用新型护盖。采用扁平机内钣金可改善切屑的排出效果。

另外,通过简化结构防止因堆积切屑和夹杂切屑而引起的故障。

在需要最大最快进给速度、最大加工能力的长时间连续运转的批量生产中实现了较高的耐用性。

基本信息

| MB-5000HⅡ | ||

|---|---|---|

| 托盘尺寸 | mm | 500×500 |

| 最大工件尺寸 | mm | ø800×1,000 |

| 主轴转速 | min-1 | 15,000 |

| 刀库收纳数量 | 把 | 48 |

| 主轴电机功率 | kW | 26/18.5(10分/连续) |

| 机床尺寸 (W×D×H) |

mm | 2,540×5,620×2,893※ |

※在滚筒过滤机式排屑器RDF规格的情况下