产品导航

通过新主轴阵容应对更多样的加工场景

强力新主轴10,000min-1 No.50(特殊规格)

支持从重切削到高进给加工的各种需求

- 主轴转速 10,000min-1

- 最大功率 45/30kW(20分・60%ED/连续)

- 最大扭矩 652/349N・m(15%ED/连续)

- 加工能力 1,240cm3/min(S45C)、1,496cm3/min(FCD450)

※提到的上述“实测值”只作为示例,可能会由于规格、刀具和切削条件的不同而无法获得。

其他主轴阵容

加工以钢材为主的工件

标准主轴 No.50

- 主轴转速 6,000min-1

从铝件到钢材的广泛加工

广域主轴 No.50(特殊规格)

最大功率:45kW(同以前相比提高1.2倍)

- 主轴转速 12,000min-1

镍铬铁合金、钛合金等难切削材料的加工

大扭矩主轴 No.50(特殊规格)

最大扭矩:1,071N・m

- 主轴转速 6,000min-1

钢材的加工

广域主轴 No.40(特殊规格)

- 主轴转速 15,000min-1

模具、铝件的加工

高速主轴 仅限HSK-A63(特殊规格)

- 主轴转速 20,000min-1

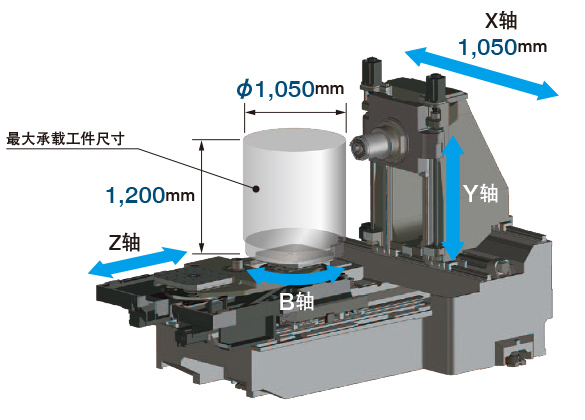

更适合加工大型工件的行程

通过扩大加工范围大幅度提高面积生产率

加工区域

X轴移动量:1,050mm(原有机型进化)

Y轴移动量:900mm

Z轴移动量:1,000mm

最大承载工件尺寸

ø1,050×1,200mm※1、※2(原有机型进化)

※1:仅限标准2面APC规格

※2:最大工件直径为ø1,000mm,距托盘上面120mm的高度。

最大刀具长度

630mm※3(特殊规格)(原有机型进化)

※3:仅限链式刀库

大型工件的长时间加工也可实现出众的尺寸稳定性

“接受温度变化”独特的构思

Thermo-Friendly Concept

OKUMA的Thermo-Friendly Concept不仅实现了在室温变化时保持尺寸的高稳定性,还实现了在机床起动时或再次开机加工时的尺寸的高稳定性。

缩短暖机运转时间,以减轻再次开机加工时的尺寸修正负担。

MA-600HⅢ 时效热位移实测 7μm(室温变化8℃)

※提到的上述“实测值”只作为示例,可能会由于规格、刀具和切削条件的不同而无法获得。

减少非切削时间提高生产效率

缩短使用主轴中心出水时的换刀时间

- 主轴内切削液抽吸

刀具和主轴内的残留切削液在0.4秒※1内一次清除(钻头实测值)。

通过主轴内切削液抽吸,无需吹气(最少15秒)以去除残留切削液,从而减少换刀时间。※1:刀具不同,切削液抽吸时间各异。

缩短工作台分度时间

通过“SERVONAVI 旋转轴惯性自动设定”等功能,缩短工作台分度时间。

工作台分度时间 1度分度规格

1.6秒※2 /90° 20%缩短(与原有机型比较)

工作台分度时间 0.001度分度规格

1.4秒※2 /90° 44%短縮(与原有机型比较)

※2:低惯量时

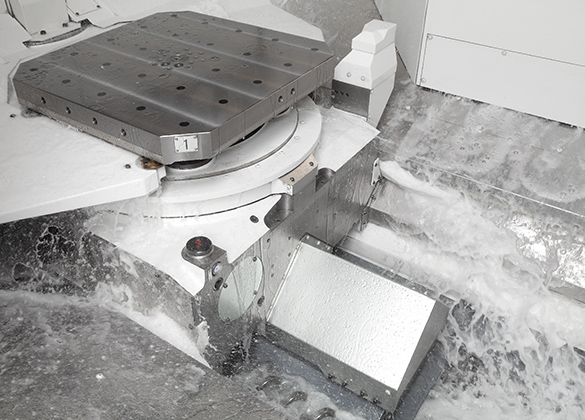

可实现运转时间最大化的切屑处理

实用的防护设计和加强的切削液冲洗可有效排出切屑,实现长时间加工

单个Z轴移动钣金和不均匀性较小的XY轴伸缩钣金,可防止切屑被卡住。

另外,在不使用切削液的干式加工中,可以仅在加工室的下部切换为切削液清洁。

机内清洁切屑易堆积的位置,可精确清除切屑并实现长时间加工。

不积屑的排屑处理与加工室结构

机内清洗切削液 450L/min(原有机型相比提高了18%)

加强对加工室下部的清洁,通过大流量切削液和铰链式排屑器将积聚的切屑顺畅地排出机床外

通过喷淋式清洗装置(特殊规格)和来自X/Y轴伸缩钣金上部的切削液从加工室的上部抑制切屑堆积

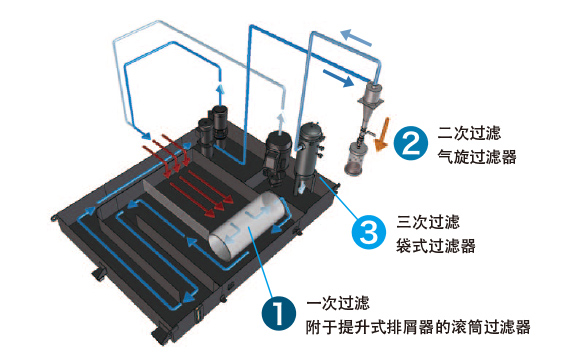

免清洗水箱可实现稳定运行(推荐特殊规格)

抑制切削液箱中的淤泥堆积。

大幅度减少水箱清洁作业

为了使机床稳定运行,清除切削液中包含的杂质(淤泥)非常重要,务必进行水箱清洁作业。“免清洗水箱(推荐特殊规格)”通过有效收集99%淤泥以减少因切削液引起的故障。通过抑制水箱内的淤泥堆积以减少水箱清洁作业频率,实现长时间的稳定运行。

基本信息

| MA-600HⅢ | ||

|---|---|---|

| 托盘尺寸 | mm | 630×630 |

| 最大工件尺寸 | mm | ø1,050×1,200 |

| 主轴转速 | min-1 | 6,000 |

| 刀库收纳数量 | 把 | 60 |

| 主轴电机功率 | kW | 30/22(10分/连续) |

| 机床尺寸 (W×D×H) |

mm | 3,435×7,068※1×3,174 |

※1:在滚筒过滤机式排屑器EC规格的情况下