- HOME

- 技术・解决方案 引进案例

- Tamatec Co., Ltd

引进案例

选择OKUMA的理由

从航空航天,医疗光学到半导体制造设备

"MULTUS"实现微米级精密加工与高效率生产的兼顾

Tamatec Co., Ltd

- 行业

- 精密零件切削加工

现场面临的课题

希望减少NC车床和加工中心的装夹与加工准备时间,

在缩短交货期的同时,消除装夹时的精度偏差。

公司承接航空航天,医疗光学仪器,半导体制造设备等领域的精密部件加工,其中大多数是铬镍铁合金,钛合金等难切削材料的复杂形状部件,要求的精度高达10µm,标准严苛。在引进MULTUS BⅡ系列之前,公司通过NC车床和加工中心对这些部件进行加工,以使其符合各领域的品质保证标准。为支撑未来业务扩展,亟需在精密加工领域通过缩短交付周期实现生产效率提升。然而,这方面存在一些挑战,例如减少更换工装和加工准备所需的时间与精力,以及确保难切削材料加工中的稳定高精度。

选择OKUMA机床解决问题

引进的决定性因素

基于其高机械刚性,对热位移的精准控制,机内防撞击功能以及操作上的安心感,我们选择了"MULTUS BⅡ"系列对向主轴规格的机型

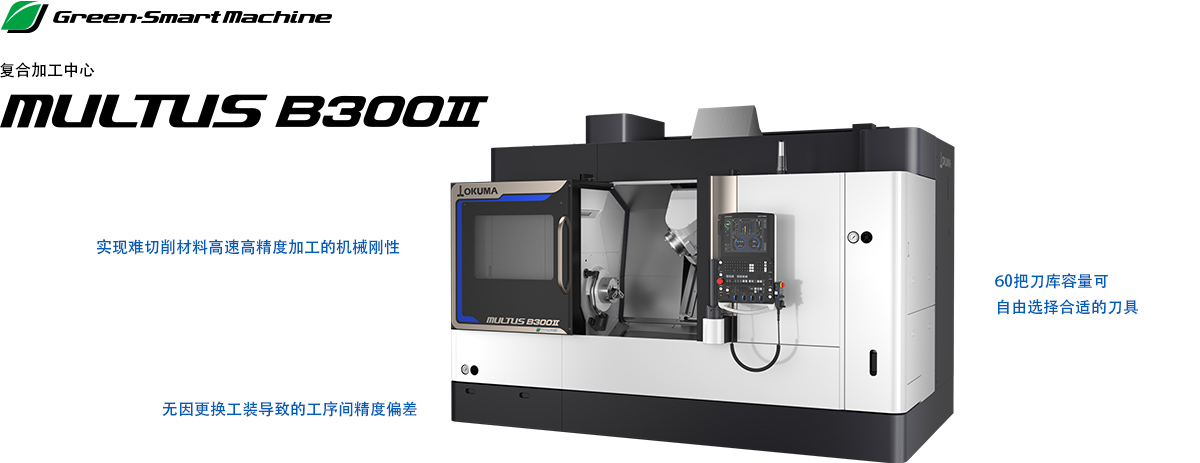

我们认为,要解决公司面临的挑战,通过复合加工中心实现工序集约化,从而缩短交货期是最佳途径。从基本性能和对工件尺寸的适用性来看,我们认为“MULTUS B300Ⅱ(对向主轴规格)”是最佳选择,并最终决定引进。

最重要的决定因素是其机床的高刚性。这是高速,高精度加工难切削材料的必要条件。此外,热位移控制技术“Thermo-Friendly Concept”带来的加工尺寸稳定性也极具吸引力。

公司实行两班倒工作制,凌晨4点到早上8点之间存在空闲运行时间。即使在外部气温严苛的季节,机床也能在白班首次启动加工时保持稳定精度,正常运行。

难切削材料加工中,刀具负荷较重,更换周期短,因此OSP系统上能对每把刀具进行寿命管理这一点也很有吸引力。

另外,考虑到以往使用OKUMA NC车床的经验,我们判断其程序创建和操作能够轻松上手,不会有违和感。(石川 博崇 先生)

引进后的效果

一台复合加工中心即可完成全部工序,生产效率提高约30%

兼顾高质量,高生产率与省人化

NC车床配合加工中心的工序分割的加工方式,在尺寸确认,更换工装,工件清洗等方面耗费大量时间和精力。通过“MULTUS B300Ⅱ(对向主轴规格)”的对向主轴进行工件传递,原本需要2台设备,4道工序完成的零件,现在仅需1台设备,2道工序即可完成,消除了中间的半成品环节,使生产流程更加顺畅。

此外,由于工件传递的相位误差小,无需定位夹具,同时大幅减少了因更换工装导致的划伤,磕碰(凹痕)以及需要尺寸调整的返工。这使得在确保微米级加工质量的同时,大幅削减了工序间的作业,生产效率得以提高约30%。

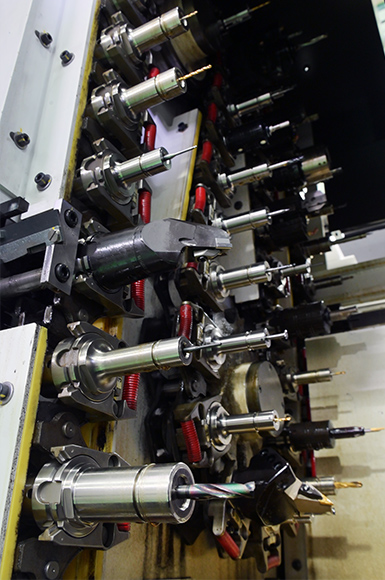

公司有8台用于加工ø10~50mm工件的“MULTUS”设备,每名操作员同时管理2台。在复杂形状的零件加工中,由于机床能自动完成约30~60分钟的各种切削和钻孔操作,因此操作员在加工期间便能腾出时间准备下一个工件或进行质量检查,这也同时有助于减轻多台设备操作员的工作负担。

Tamatec能够满足严苛精度要求的零件加工

即使是难切削材料也能高精度加工,严苛公差的零件也能稳定生产

在开发某款电机轴时,面对严苛的精度要求,竞争对手均表示“无法胜任”,而我们则成功达到了所有公差标准。此外,在光学镜头镜筒的加工中,从两端进行螺纹加工后,其同轴度要求达到ø0.01严苛的几何公差。如果无法满足这一要求,镜头的光轴就会偏移,导致产品不合格;但我们公司却能轻松地将同轴度控制在ø0.01。

此外,“MULTUS B300Ⅱ(对向主轴规格)”的铣削主轴刚性高,即使在提高主轴转速的情况下,也能轻松加工铬镍铁合金,钛合金等坚硬且黏性强的材料。同时,由于其重复精度非常高,包括医疗器械零件在内的,具有严苛公差的精密零件,也能够以10µm左右的尺寸精度稳定加工。

60把ATC,使多工序工件也能选择最佳加工工具

2024年为止引进的8台“MULTUS”设备,都配备了60把ATC规格。如果是12刀塔车床,由于刀具数量不足,需要重新定位工件,这不仅会影响加工精度,还会耗费时间。而有了60把ATC,我们始终可以使用最合适的刀具进行加工,因此即使是工序繁多的零件也能实现高精度加工。此外,在刀尖磨损剧烈,刀具更换频繁的难切削材料加工中,刀具寿命管理功能可以轻松掌握每把刀具的使用情况和更换时机,这在刀具管理方面提供了极大的帮助。(渡边 裕季 先生)

首台引进的设备至今仍在运行,证明了OKUMA机床在难切削材料高精度加工方面具有高刚性和长期精度稳定性。

未来展望

考虑引进可实现无人运行的棒式进料器和ARMROID

未来还将挑战同步5轴,凸轮轴等高难度零件加工

目前,工件的装卸仍由操作员完成,但我们正在考虑引进配备棒料进料机或内置机器人“ARMROID”的“MULTUS”设备,以实现自动化,从而进一步提升生产效率。此外,我们还希望挑战同步5轴加工和凸轮轴等高难度零件的加工,扩展业务范围。

(副社长 吉田 武 先生)

1台机床即可生产出成品,消除半成品环节

客户信息

Tamatec Co., Ltd

(福岛县岩瀬郡)

- Website

- https://www.tamatec.net/

1996年,脱离母公司石川制作所,成为独立企业。公司引进了5轴加工机和复合加工中心,主要承接光学通信设备,半导体制造装置相关以及汽车试制部件的加工业务。2008年,取得了面向航空航天产业的品质保证标准JISQ9100认证,开始承接飞机发动机部件的加工订单。公司在镍合金,钛合金,铬镍铁合金等难切削材料的微米级高精度加工方面展现出独特技术。2010年代,公司还负责加工了小行星探测器“隼鸟2号”搭载的人工陨石坑生成装置。福岛县地域未来牵引企业(由经济产业省评选)。