06

5軸制御マシニングセンタ・複合加工機に寄せられるQ&A

導入にあたって

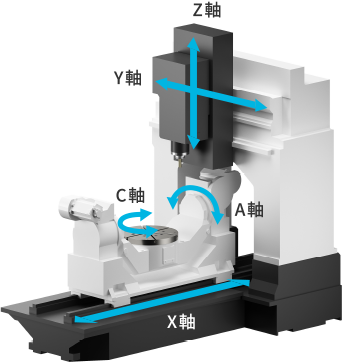

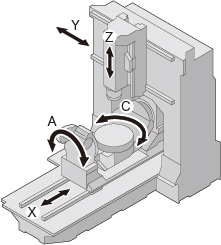

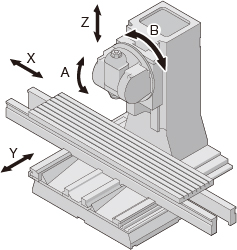

5軸制御マシニングセンタとは何か

直線3軸に、回転2軸が付加されたマシニングセンタです

1度の段取りで多面加工ができます

5軸制御マシニングセンタではどんな加工ができるか

割出5軸加工、同時5軸加工が可能です

割出5軸加工は多面加工のある部品、同時5軸加工は自由曲面のある部品の加工に最適です

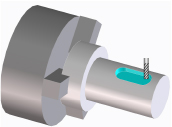

割出5軸加工

- 回転2軸で角度を付け

直線3軸で加工

多面加工

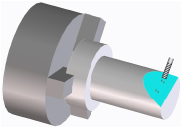

同時5軸加工

- 5軸を同時に

動かして加工

自由曲面の加工

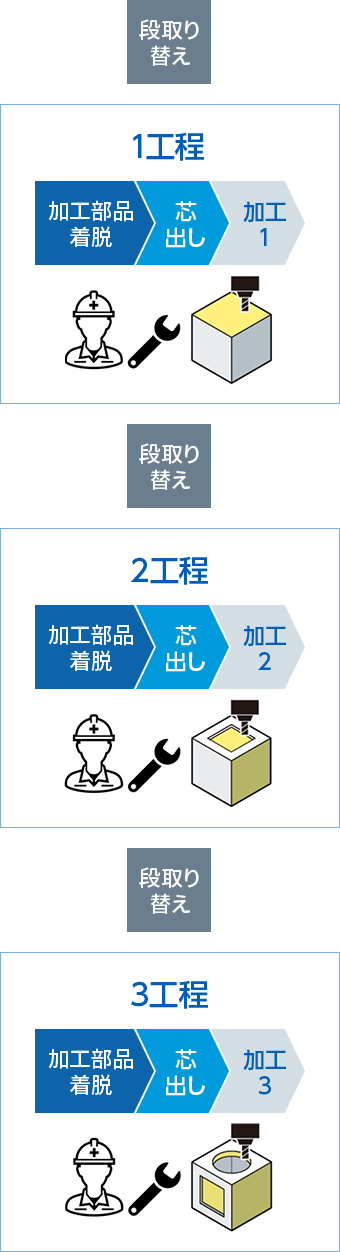

5軸制御マシニングセンタ導入によるメリットは何か

一度の段取りで多面加工ができ、治具種類を削減可能です。

また、加工部品の取付で生じる精度のバラツキを最小化し、高い加工精度を確保できます

3軸加工

着脱回数が多く、加工精度が下がってしまう

5軸加工

着脱回数が少なく、高い加工精度を確保できる

- 段取り・搬送の削減で

生産リードタイム短縮

- 段取り作業の回数を

削減し省人化

- 電気代などの

ランニングコスト削減

- 一度の段取りでの

多面加工により

精度のバラツキを最小化

- 多彩な工具で加工部品の

種類や量の変化に

柔軟に対応

- 工具突き出し長さ

短縮による面品位向上

- 治具費用の削減

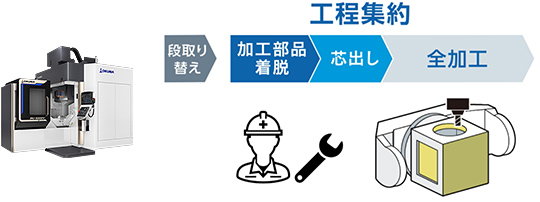

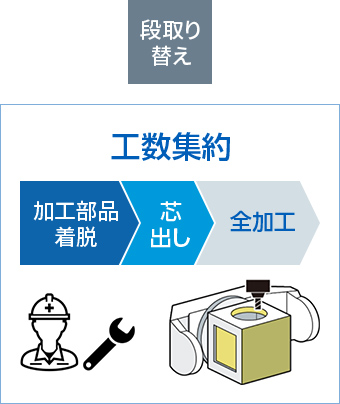

5軸制御マシニングセンタで集約できる工程は何か

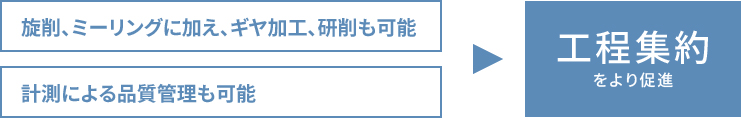

ミーリング、旋削、ギヤ加工、研削、計測工程を1台に集約できます(特別仕様も含みます)

※ミーリング以外は特別仕様

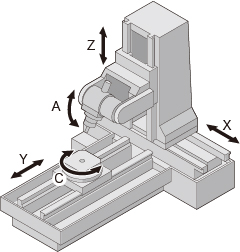

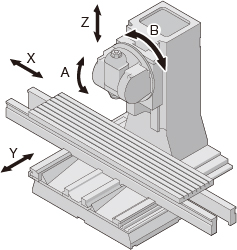

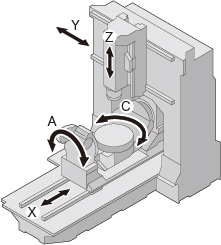

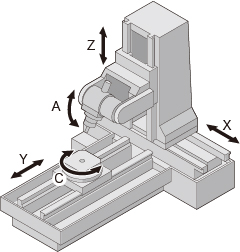

5軸制御マシニングセンタの選び方がわからない

小~中物部品は、生産性に優れるテーブル2軸構造、中~大物部品は、加工物が傾斜しないテーブル1軸、主軸1軸構造、

大物部品は安定した主軸2軸構造に最適です

| 対象部品 | 小~中物部品 | 中~大物部品 | 大物部品 |

|---|---|---|---|

| 回転軸 | テーブル2軸 | テーブル1軸、主軸1軸 | 主軸2軸 |

| 構造図 |  |

|

|

| 特長 | 主軸に回転軸がないため3軸制御の マシニングセンタと同等の、剛性が 高い主軸を搭載可能 |

テーブルが傾斜しないため、重量の 大きい中~大物部品でも高速・高精度な 位置決めが可能 |

テーブルが傾斜・回転しないため、さらに 重量の大きい大物部品でも高速・高精度な 位置決めが可能 |

|

対象部品:小~中物部品

主軸に回転軸がないため3軸制御のマシニングセンタと同等の、剛性が高い主軸を搭載可能 |

|

対象部品:中~大物部品

テーブルが傾斜しないため、重量の大きい中~大物部品でも高速・高精度な位置決めが可能 |

|

対象部品:大物部品

テーブルが傾斜・回転しないため、さらに重量の大きい大物部品でも高速・高精度な位置決めが可能 |

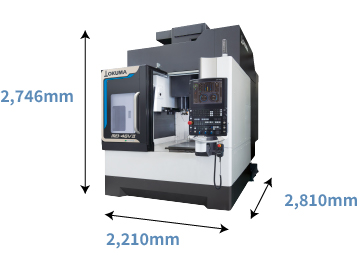

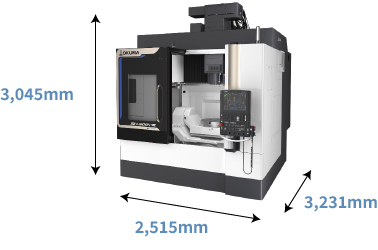

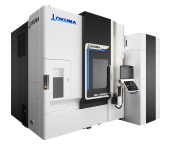

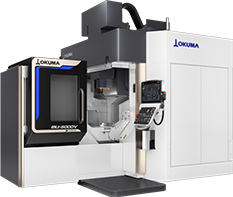

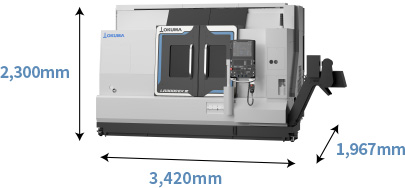

MU-100VシリーズとMU-1000Vシリーズの違いが分からない

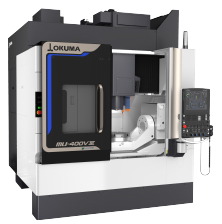

MU-100Vシリーズは、3軸制御の立形マシニングセンタと同等のスペースで高精度な5軸加工を実現します

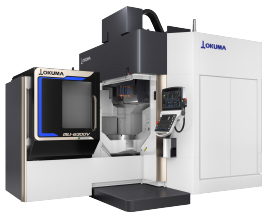

MU-1000Vシリーズは、高精度・高能率な同時5軸加工を実現します。また、旋削加工による工程集約も可能です

| 3軸制御の立形マシニングセンタと 同等の省スペースで5軸加工 5軸加工へのステップアップに最適 |

| 高精度・高能率な同時5軸加工 旋削加工(特別仕様)も集約可能で 5軸加工のさらなる生産性向上に最適 |

機械・機能について

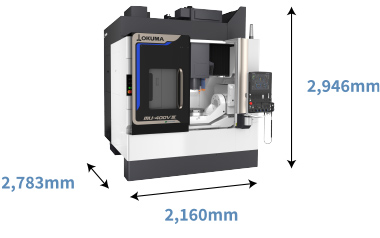

5軸制御マシニングセンタはサイズが大きく工場に入らないのでは

MU-100Vシリーズは、3軸制御の立形マシニングセンタと同等のスペースで設置可能です

5軸制御マシニングセンタは構造が複雑なため、3軸制御のマシニングセンタと同等の加工ができないのではないか

3軸制御のマシニングセンタと同等の高い加工能力で生産性を向上します

| ø20エンドミル加工能力 |

| 672cm³/min |

| ø20エンドミル加工能力 |

| 672cm³/min |

(被削材S45C加工時の実績値)

5軸制御マシニングセンタの加工精度を知りたい

3軸制御のマシニングセンタ並みの安定した加工精度を実現しています

5軸制御マシニングセンタ

| 経時熱変位 | 経時熱変位 |

| 7μm 以下 | 7μm 以下 |

| 経時熱変位 |

| 7μm 以下 |

| 経時熱変位 |

| 7μm 以下 |

| 経時熱変位 |

| 7μm 以下 |

(環境室温変化8℃時)

サーモフレンドリーコンセプト

“温度変化を受け入れる” というオークマ独自の考え方で、

作業者が意識しなくても普通の工場環境で安定した精度を実現します

“温度変化を受け入れる” というオークマ独自の考え方で、作業者が意識しなくても普通の工場環境で安定した精度を実現します

5軸制御マシニングセンタは構造が複雑なため、使っているうちに加工精度が悪化しないか

軸の位置や傾きの誤差を計測・補正する機能を使用し、高い加工精度を保つことができます

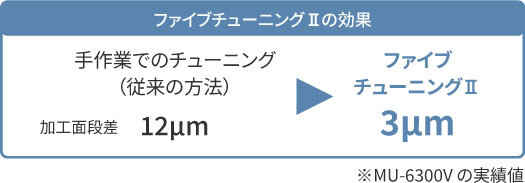

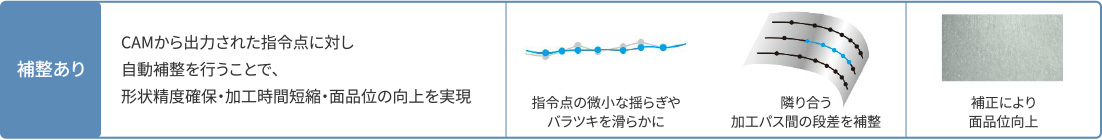

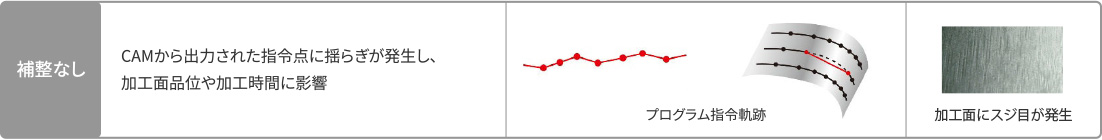

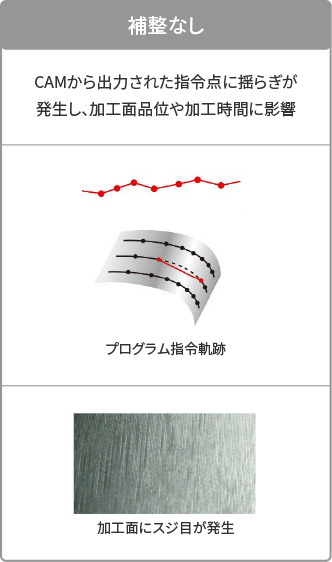

金型や自由曲面をより高品位に加工したい

CAMから出力された指令軌跡を自動補整することで、加工時間を短縮しながら面品位を向上することができます

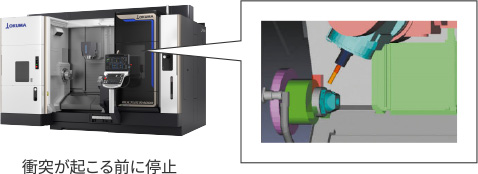

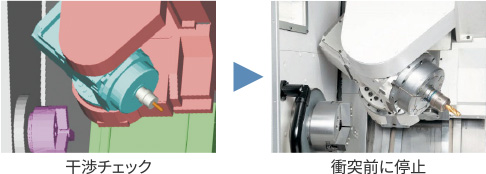

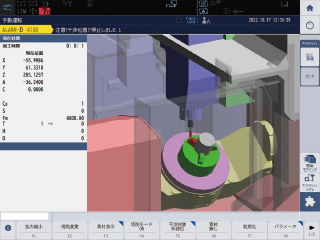

5軸制御マシニングセンタは構造が複雑なため、作業ミスで機械を衝突させてしまうのでは

アンチクラッシュシステムにより、衝突を気にせず操作でき 安心して加工に集中できます

アンチクラッシュ

システム

自動運転時

- NCプログラムを先読みし衝突をチェック

衝突が起こるブロックで一時停止

手動運転時

- 段取り作業時の手動運転でも

衝突寸前で動作を停止

5軸制御マシニングセンタの加工プログラム作成が難しそうだ

割出加工は、対話方式で簡単にプログラムが作成できます

また、加工を安心して始められるものづくりサポートを提供していますので、お気軽にご相談ください

対話方式のプログラミング

- 割出加工の加工面割り出し、原点設定は対話方式で簡単設定

設定後は3軸制御の機械と同感覚で対話方式のプログラミングが可能

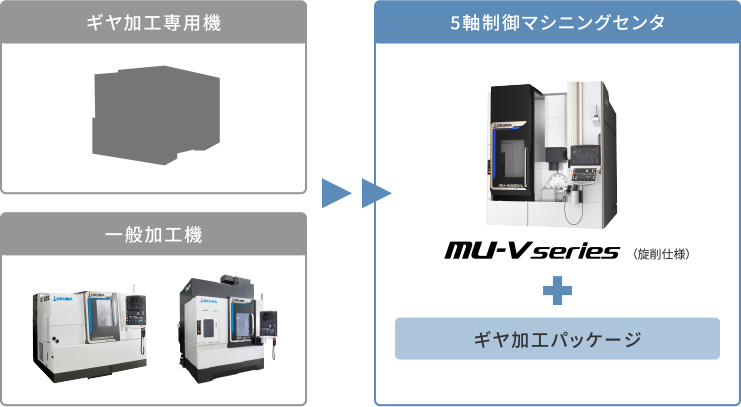

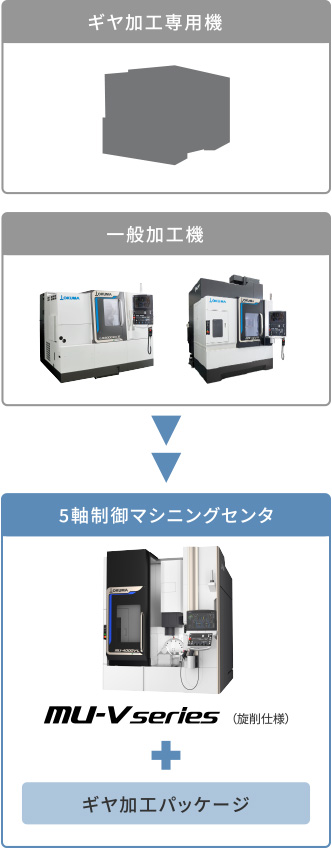

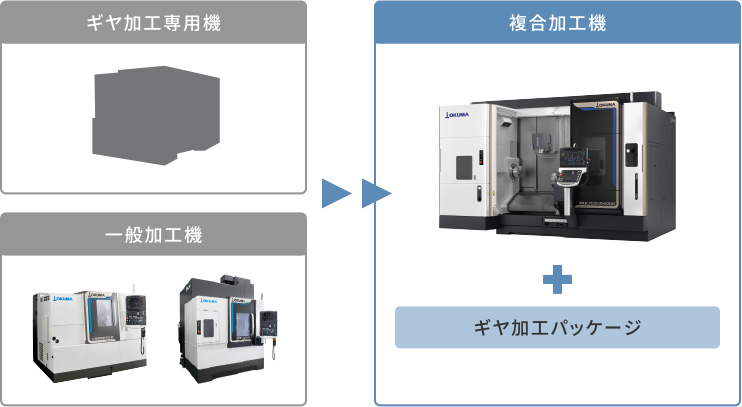

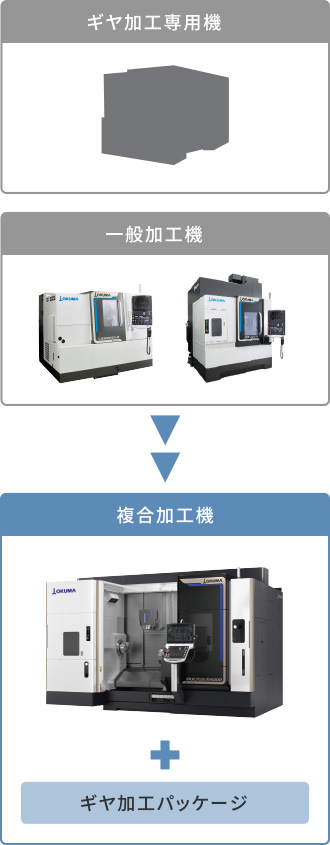

ギヤ加工を工程集約したい

5軸制御マシニングセンタで簡単に高精度なギヤ加工の工程集約を実現します

ギヤの諸元を入力するだけで、プログラムが出力できます

サポート・メンテナンスについて

機械を導入する前に自社の加工ワークで加工精度や加工時間を確認したい

専門知識を有したエンジニアがお客様の加工ワークにてテストカットを行います

その結果から、精度や加工時間をご確認いただいたうえで機械を導入していただけます

加工ワークの

テストカットでご確認

- 精度

- 加工条件

- 加工時間

- ソリューション

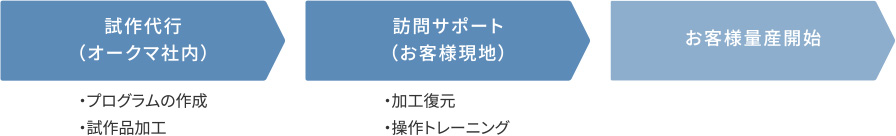

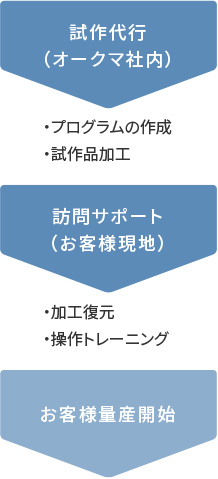

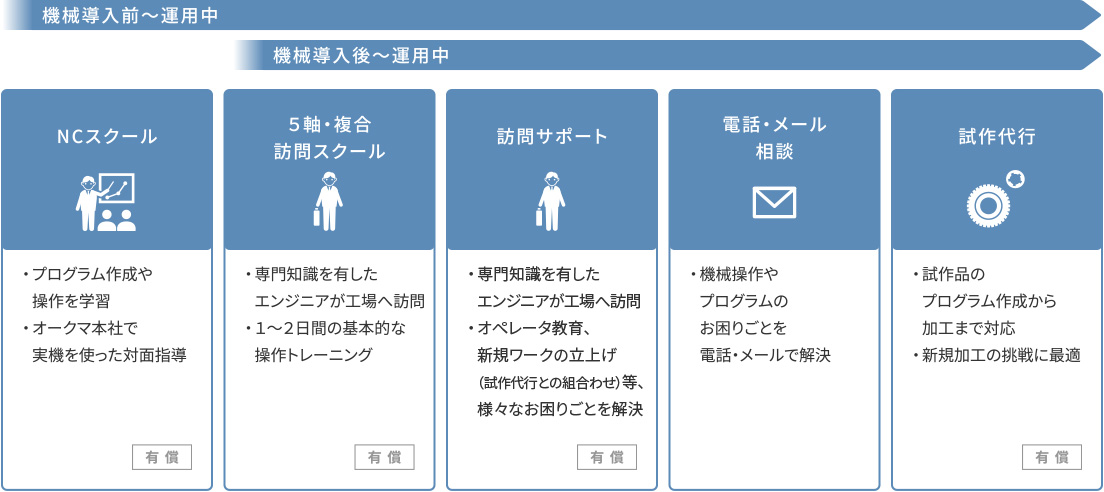

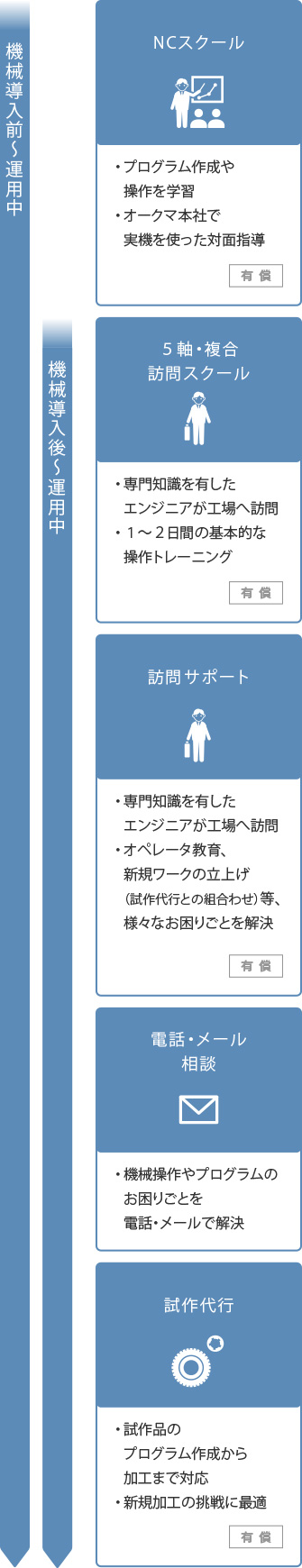

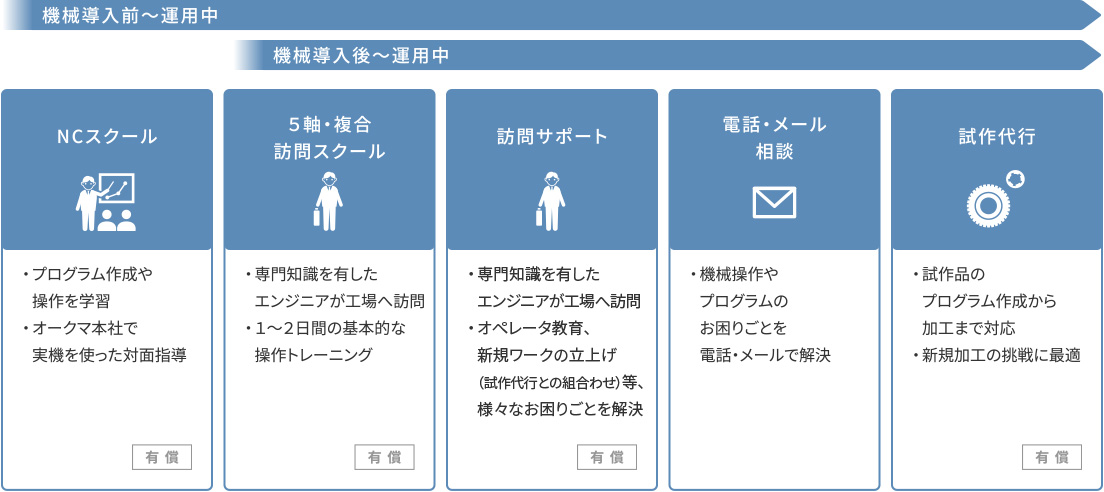

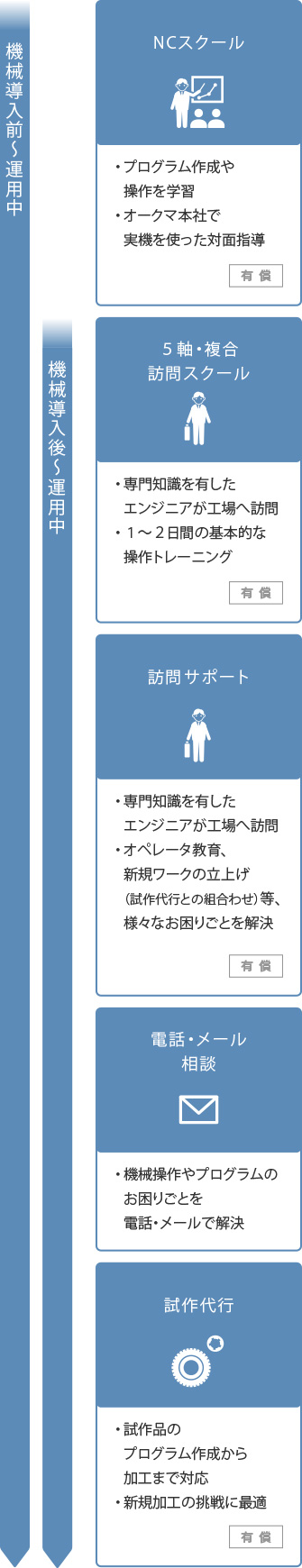

導入前後の技術サポートはどのようなものがあるか

お客様が安心して生産を進められるよう、様々なサポートメニューを用意しています

機械の機能を使いこなせない

専門知識を有したエンジニアがお客様の工場に訪問。お客様のご要望に合わせて、操作指導を行います(有償)

「訪問サポート」サービスで

専門知識を有したエンジニアが

操作方法を指導

※オークマ製品に限ります

新たなワークの加工に挑戦したいが、機械の空きがない、業務に追われて時間がない

試作代行(有償)の活用で、新規加工ワークのプログラム作成、試作品加工、最適な加工方法の提案までサポートします

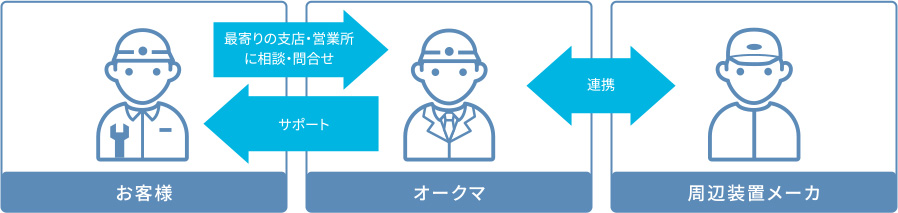

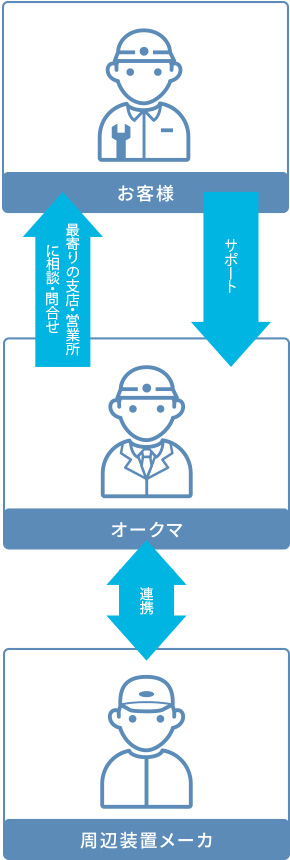

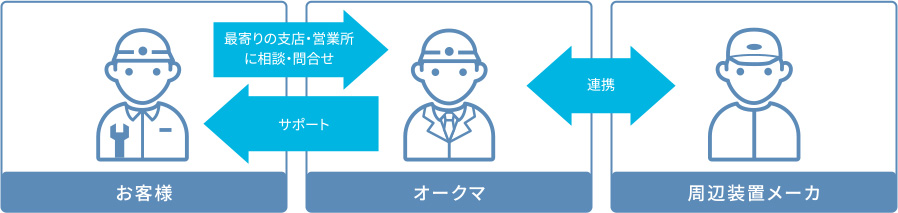

故障した時のサポートはどうなっているか

万が一、故障してしまった場合は万全のサービス体制でお客様をサポートします

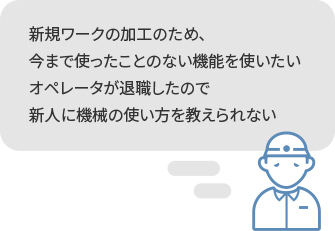

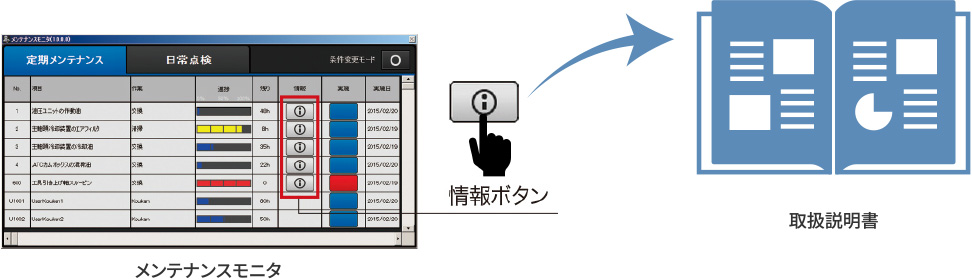

機械のメンテナンス項目が多く、ついつい忘れてしまう

点検が必要な項目はメンテナンスモニタで一括管理

点検時期の目安をお知らせします

日々の始業前点検、定期点検の項目と点検時期の目安を表示

情報ボタンをタッチすると、メンテナンス項目の取扱説明書を表示

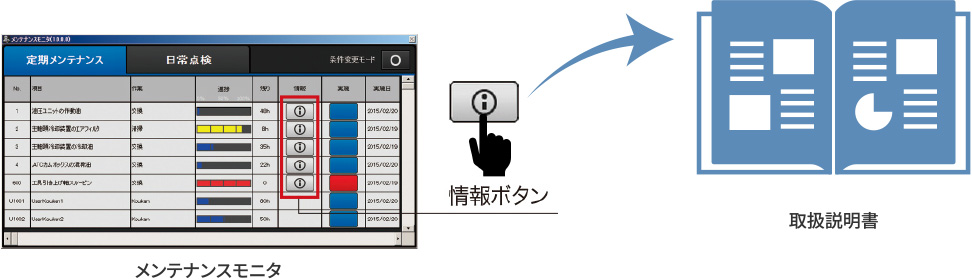

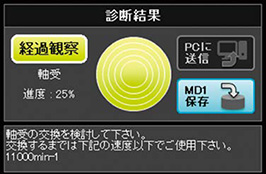

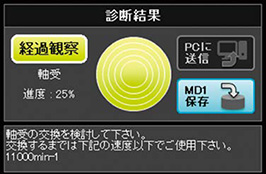

機械の故障が突発的に発生するので生産が混乱してしまう

故障の予兆を検知し機械停止を未然に防止

計画的な保全で生産計画の遵守と保全コストの削減が可能です

AI機械診断機能

AI機械診断機能

- ・AIが機械の主軸・送り軸の異常有無と異常部位を特定

- ・診断はボタンを押すだけの簡単操作

診断結果

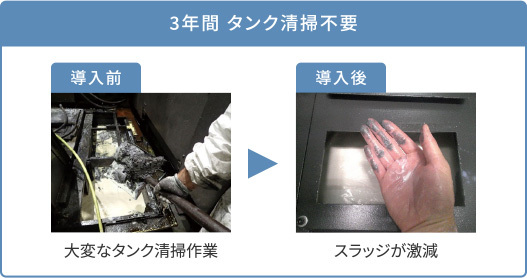

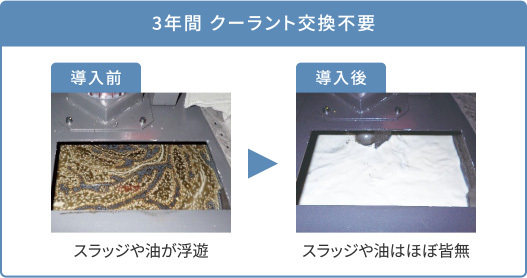

クーラントタンクにスラッジが溜まり清掃に時間がかかる

スラッジレスタンクなら、スラッジが溜まらないため清掃作業を大幅に削減できます

自動化について

5軸制御マシニングセンタの自動化はどうすればよいか

ロボット、APC等、生産形態に合わせた様々な自動化システムをご用意しています

まずはオークマにご相談ください

ワーク搬送システム

パレット搬送システム

※主に□400mm以下パレット向け

ロボット操作の経験がない

専門知識がなくても簡単にロボット操作や自動化セルによる加工の立ち上げができます

ガイダンスに従ってパラメータ設定するだけで

容易にロボット操作ができる自動化システム

自動化システムを導入するスペースがない

限られたスペースでも自動化ができます

省スペースを実現する

パレットストッカ

立体APC

パレットを上に積み上げ、

省スペースで多くのパレットを格納

自動化しても頻繁に寸法測定・補正が必要となり、機械から離れられないのでは

寸法精度が安定しているため定期的な寸法チェックのみでOKです

そのため、長時間人が離れる自動化システムも安心して導入することができます

| 経時熱変位 | 経時熱変位 |

| 7μm 以下 | 7μm 以下 |

(環境室温変化8℃時)

| 経時熱変位 |

| 7μm 以下 |

| 経時熱変位 |

| 7μm 以下 |

(環境室温変化8℃時)

油空圧治具を使って省人化したいがポートが足りない

パレット上面に十分な油空圧治具ポートを用意しています

APC(自動パレット交換)仕様※との組み合わせで更なる省人化が可能

ロボット※で加工部品の着脱作業を自動化

※ 特別仕様

自動化システムも含めてサポートしてほしい

自動化システム導入時のサポートから導入後のアフターサービスまでお任せください

自動化システムのサポート体制

脱炭素について

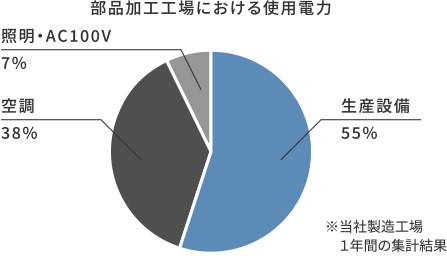

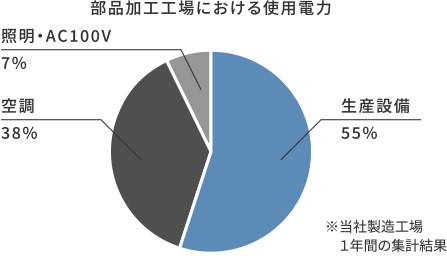

電力消費量・CO₂排出量を削減したいが何から手を付けたらよいかわからない

部品加工工場における使用電力の多くは 生産設備(機械)での消費です

生産設備の現状の電力使用量を把握して、削減しましょう

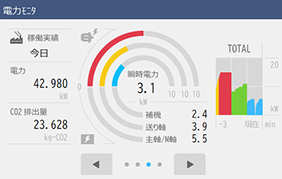

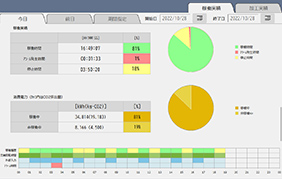

機械の電力消費量・CO₂排出量を見える化したい

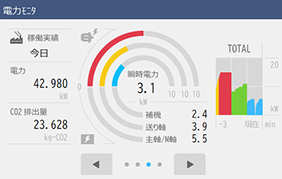

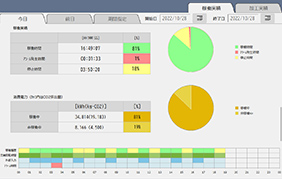

ECO suite plus の ECO電力モニタにより、電力消費量・CO₂排出量の見える化、記録、分析が可能です

ECO電力モニタ

ECO電力モニタ

見える化

その場で見える化

記録

CO₂排出量を同時に記録

分析

分析し、工作機械の運転を改善

機械の電力消費量・CO₂排出量を削減したい

電力消費量・CO₂排出量を削減するためには以下の3点を意識することが大切です

①加工時間を短縮、②機械動作時のエネルギーを減らす、③不要な機器は積極的に止める

電力消費量・CO₂排出量を削減する方法

- ・高い切削能力を持つ機械を使う

- ・工程集約する

- ・過度な空調管理をやめる

- ・不要な冷却装置を止める

なら、お客様が意識せずとも電力消費量・CO₂排出量を削減できます

なら、お客様が意識せずとも電力消費量・CO₂排出量を削減できます

導入にあたって

- 複合加工機とは何か

-

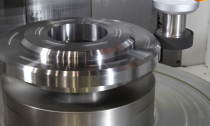

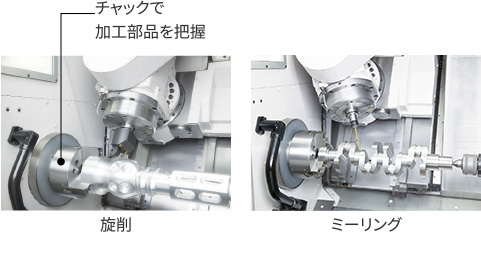

複合加工機は、自動工具交換装置(ATC)を備え、旋削、ミーリングなどの加工ができる工作機械です

- 複合加工機ではどんな加工ができるか

-

多くの工具を使用した多種多様な加工が可能です

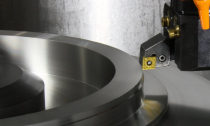

旋削

ミーリング

ギヤ加工(特別仕様)

研削(特別仕様)

計測(特別仕様)

複合加工機導入によるメリットは何か

様々な工程を一台に集約することで、生産性、精度、スペース、コスト面などで多くのメリットがあります

また、対向主軸仕様(特別仕様)で表裏加工を一台で完結できます

- 段取り・搬送の削減で

生産リードタイム短縮

- 段取り作業の回数を

削減し省人化

- 設備導入費用を削減

- 電気代などの

ランニングコスト削減

- 複数台設置不要で

省スペース

- ワンキャッキングで

複数工程を行うことで

精度バラツキ最小化

- 多彩な工具で加工部品の

種類や量の変化に

柔軟に対応

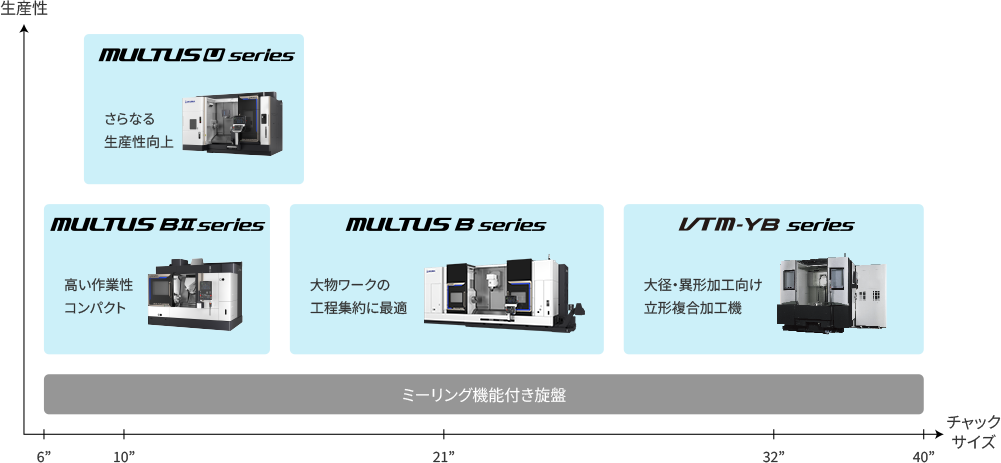

複合加工機の選び方が分からない

まず加工したい部品のサイズに合わせて選択してください

旋盤からのステップアップにはMULTUS BⅡシリーズ、さらなる生産性向上にはMULTUS Uシリーズが最適です

機械・機能について

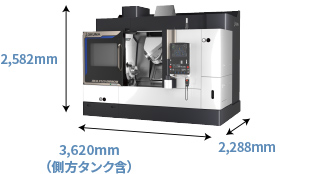

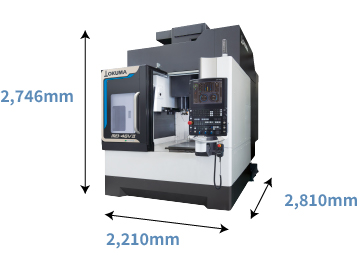

複合加工機はサイズが大きく工場に入らないのでは

旋盤やマシニングセンタと同等の機械高さで設置可能です

複数工程を一台に集約して省スペースで設置できます

複合加工機

W仕様 心間750

旋盤

MYW仕様 心間800

立形マシニングセンタ

複合加工機の加工能力を知りたい

旋盤・マシニングセンタと同等の高い加工能力で生産性を向上します

複合加工機

| 旋削加工 重切削 (S45C) |

4.8mm2 |

| ミーリング加工切削量 (S45C、ø20エンドミル) |

604cm3/min |

| 旋削加工 重切削 (S45C) |

4.8mm2 |

| ミーリング加工切削量 (S45C、ø20エンドミル) |

604cm3/min |

旋盤

| 旋削加工 重切削 (S45C) |

4.4mm2 |

立形マシニング

| ミーリング加工切削量 (S45C、ø20エンドミル) |

672cm3/min |

| 4.4mm2 | ― |

| ― | 672cm3/min |

複合加工機の加工精度を知りたい

旋盤・マシニングセンタ並みの安定した加工精度を実現しています

複合加工機

| 経時熱変位 |

| 10μm 以下 |

旋盤

| 経時加工寸法変化 |

| ø5μm 以下 |

立形マシニングセンタ

| 経時加工寸法変化 |

| 5μm 以下 |

(環境室温変化8℃時)

サーモフレンドリーコンセプト

“温度変化を受け入れる” というオークマ独自の考え方で、

作業者が意識しなくても普通の工場環境で安定した精度を実現します

“温度変化を受け入れる” というオークマ独自の考え方で、作業者が意識しなくても普通の工場環境で安定した精度を実現します

複合加工機は構造が複雑なため、作業ミスで機械を衝突させてしまうのでは

アンチクラッシュシステムにより、衝突を気にせず操作でき安心して加工に集中できます

複合加工機の加工プログラム作成が難しそうだ

対話方式のプログラミングで、旋削加工やミゾ加工、傾斜面加工のプログラムが簡単に作成できます

また、加工を安心して始められるものづくりサポートを提供していますので、お気軽にご相談ください

- 対話方式のプログラミング

-

旋削加工に加えてミゾ加工、傾斜面の輪郭加工・穴加工などを

対話方式で簡単にプログラミング可能

ミゾ加工

傾斜面加工

- ものづくりサポート(有償)

-

NCスクールでの操作トレーニング、加工プログラムの作成、試作品加工、 お客様工場での訪問サポートなど、ものづくりをトータルサポート

ギヤ加工を工程集約したい

複合加工機で簡単に高精度なギヤ加工の工程集約を実現します

ギヤの諸元を入力するだけで、プログラムが出力できます

サポート・メンテナンスについて

機械を導入する前に自社の加工ワークで加工精度や加工時間を確認したい

専門知識を有したエンジニアがお客様の加工ワークにてテストカットを行います

その結果から、精度や加工時間をご確認いただいたうえで機械を導入していただけます

加工ワークの

テストカットでご確認

- 精度

- 加工条件

- 加工時間

- ソリューション

導入前後の技術サポートはどのようなものがあるか

お客様が安心して生産を進められるよう、様々なサポートメニューを用意しています

機械の機能を使いこなせない

専門知識を有したエンジニアがお客様の工場に訪問。お客様のご要望に合わせて、操作指導を行います(有償)

「訪問サポート」サービスで

専門知識を有したエンジニアが

操作方法を指導

※オークマ製品に限ります

新たなワークの加工に挑戦したいが、機械の空きがない、業務に追われて時間がない

試作代行(有償)の活用で、新規加工ワークのプログラム作成、試作品加工、最適な加工方法の提案までサポートします

故障した時のサポートはどうなっているか

万が一、故障してしまった場合は万全のサービス体制でお客様をサポートします

機械のメンテナンス項目が多く、ついつい忘れてしまう

点検が必要な項目はメンテナンスモニタで一括管理

点検時期の目安をお知らせします

日々の始業前点検、定期点検の項目と点検時期の目安を表示

情報ボタンをタッチすると、メンテナンス項目の取扱説明書を表示

機械の故障が突発的に発生するので生産が混乱してしまう

故障の予兆を検知し機械停止を未然に防止

計画的な保全で生産計画の遵守と保全コストの削減が可能です

AI機械診断機能

AI機械診断機能

- ・AIが機械の主軸・送り軸の異常有無と異常部位を特定

- ・診断はボタンを押すだけの簡単操作

診断結果

クーラントタンクにスラッジが溜まり清掃に時間がかかる

スラッジレスタンクなら、スラッジが溜まらないため清掃作業を大幅に削減できます

自動化について

複合加工機の自動化はどうすればよいか

ロボット、バーフィーダ等、生産形態に合わせた様々な自動化システムをご用意しています

まずはオークマにご相談ください

ロボット

移動式協働ロボット

バーフィーダ

アンローディング装置

ローダ

ロボット操作の経験がない

専門知識がなくても簡単にロボット操作や自動化セルによる加工の立ち上げができます

ガイダンスに従ってパラメータ設定するだけで容易にロボット操作ができる自動化システム

機械と一体化した

ビルトインロボットがワーク着脱、

切粉清掃作業を自動化

加工部品の着脱をすぐに自動化

加工オペレータが簡単に扱える

加工セル

自動化システムを導入するスペースがない

限られたスペースでも自動化ができます

自動化しても頻繁に寸法測定・補正が必要となり、機械から離れられないのでは

寸法精度が安定しているため定期的な寸法チェックのみでOKです

そのため、長時間人が離れる自動化システムも安心して導入することができます

| 経時熱変位 |

| 10μm 以下 |

(環境室温変化8℃時)

自動化システムも含めてサポートしてほしい

自動化システム導入時のサポートから導入後のアフターサービスまでお任せください

自動化システムのサポート体制

脱炭素について

電力消費量・CO₂排出量を削減したいが何から手を付けたらよいかわからない

部品加工工場における使用電力の多くは 生産設備(機械)での消費です

生産設備の現状の電力使用量を把握して、削減しましょう

機械の電力消費量・CO₂排出量を見える化したい

ECO suite plus の ECO電力モニタにより、電力消費量・CO₂排出量の見える化、記録、分析が可能です

ECO電力モニタ

ECO電力モニタ

見える化

その場で見える化

記録

CO₂排出量を同時に記録

分析

分析し、工作機械の運転を改善

機械の電力消費量・CO₂排出量を削減したい

電力消費量・CO₂排出量を削減するためには以下の3点を意識することが大切です

①加工時間を短縮、②機械動作時のエネルギーを減らす、③不要な機器は積極的に止める

電力消費量・CO₂排出量を削減する方法

- ・高い切削能力を持つ機械を使う

- ・工程集約する

- ・過度な空調管理をやめる

- ・不要な冷却装置を止める

なら、お客様が意識せずとも電力消費量・CO₂排出量を削減できます

なら、お客様が意識せずとも電力消費量・CO₂排出量を削減できます