06

关于5轴控制加工中心,复合加工中心的Q&A

关于引进

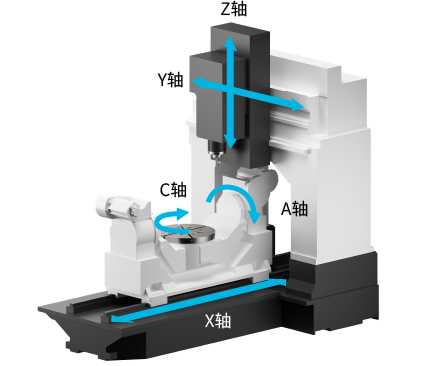

什么是5轴控制加工中心

在直线3轴的基础上,额外配备2轴旋转功能的加工中心

1次装夹即可进行多面加工

5轴控制加工中心可以进行哪些加工

可实现分度5轴加工及同时5轴加工

分度5轴加工适用于具有多面加工需求的部件,同时5轴加工则最适合加工具有自由曲面的部件。

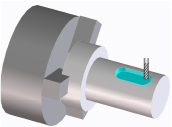

分度5轴加工

- 通过旋转2轴调整角度直线3轴执行加工

多面加工

同时5轴加工

- 5轴联动加工

自由曲面加工

5轴控制加工中心的导入优势是什么

1次装夹即可进行多面加工,能够减少夹具种类。

此外,最小化因更换刀具而导致的精度浮动,确保高精度加工。

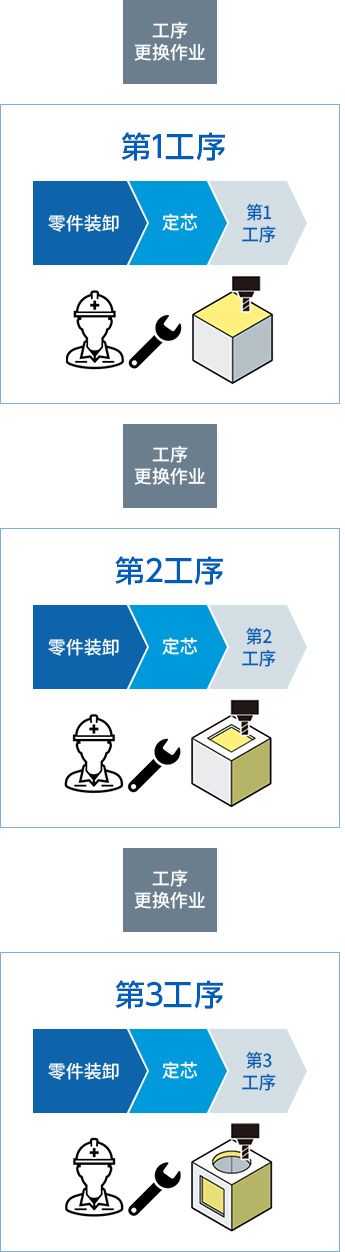

3轴加工

频繁的装夹次数会导致加工精度下降

5轴加工

减少装卸次数,确保高加工精度

- 减少工序准备与搬运,

缩短生产周期

- 减少工序准备次数,

实现省人化

- 降低电费等运营成本

- 一次装夹即可完成多面加工,最大限度减少精度浮动

- 支持多种刀具,灵活应对不同零件类型及生产需求变化

- 缩短刀具长度,提高加工面质量

- 减少夹具成本

5轴控制加工中心能集成哪些工序

铣削,车削,齿轮加工,磨削,测量工序集成到一台设备中(包括特殊规格)

*除铣削外,其他为特殊规格

不知道如何选择5轴控制加工中心

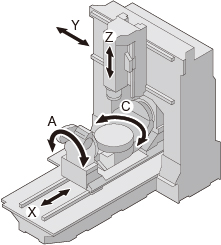

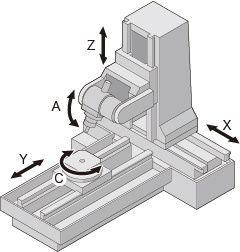

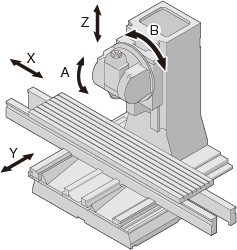

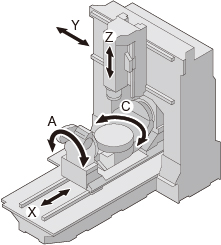

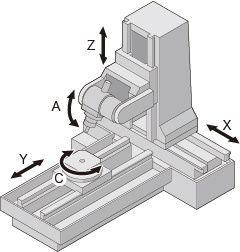

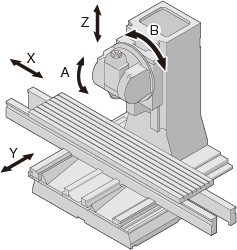

中小型零件利用生产效率高的2轴工作台结构;中大型零件利用不倾斜加工工件的工作台1轴,主轴1轴的结构;大型零件利用稳定的主轴2轴结构。

| 对象零件 | 中小型零件 | 中大型零件 | 大型零件 |

|---|---|---|---|

| 旋转轴 | 工作台2轴 | 工作台1轴,主轴1轴 | 主轴2轴 |

| 构造图 |  |

|

|

| 特点 | 由于主轴没有旋转轴,因此可以搭载与3轴控制加工中心相同的高刚性主轴 | 由于工作台不会倾斜,即使是重量较大的中大型零件,也能实现高速,高精度的定位。 | 由于工作台不会倾斜,旋转,即使是重量更大的大型零件,也能实现高速,高精度的定位。 |

|

对象零件:中小型零件

由于主轴没有旋转轴,因此可以搭载与3轴控制加工中心相同的高刚性主轴 |

|

对象零件:中大型零件

由于工作台不会倾斜,即使是重量较大的中大型零件,也能实现高速,高精度的定位。 |

|

对象零件:大型零件

由于工作台不会倾斜,旋转,即使是重量更大的大型零件,也能实现高速,高精度的定位。 |

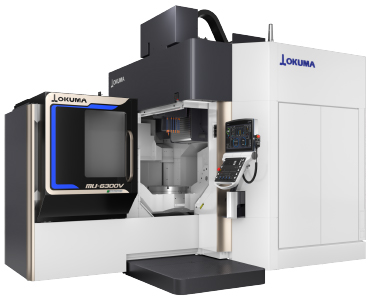

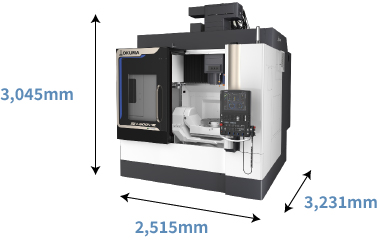

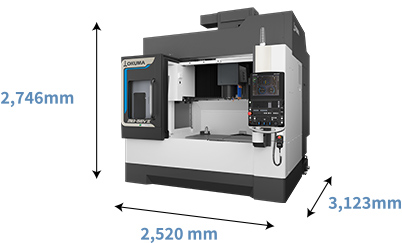

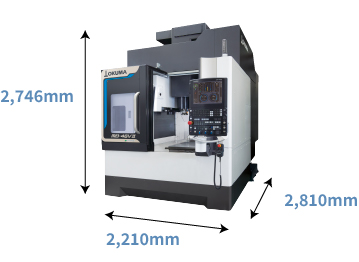

不知道MU-100V系列与MU-1000V系列的区别

MU-100V系列在与3轴控制立式加工中心相同的占地面积下,实现了高精度的5轴加工

MU-1000V系列能够实现高精度,高效率的同时5轴加工。并且可通过车削加工实现工序集约

| 在与3轴控制立式加工中心 相同的紧凑空间内,实现5轴加工 是迈向5轴加工的理想选择 |

| 高精度・高效率同时5轴加工 还可以集成车削加工(特殊规格), 是进一步提升生产率的理想选择 |

关于机床与性能

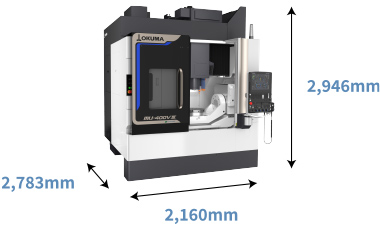

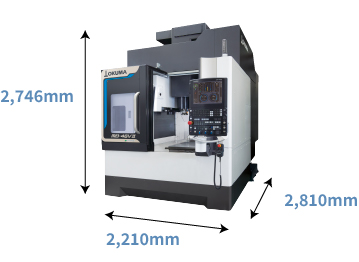

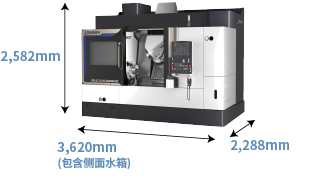

5轴控制加工中心是否会因为尺寸较大而无法进入工厂?

MU-100V系列可以在与3轴控制立式加工中心相同的占地面积内安装

5轴控制加工中心的结构复杂,是否意味着它不具备与3轴控制加工中心同等的加工能力?

拥有与3轴控制加工中心同等的加工能力,提高了生产率

| ø20立铣刀 加工能力 |

| 672cm³/min |

| ø20立铣刀 加工能力 |

| 672cm³/min |

(基于被切削材料S45C加工时的实测值)

希望了解5轴控制加工中心的加工精度

能够实现与3轴控制加工中心媲美的稳定加工精度

5轴控制加工中心

| 时效热位移 | 时效热位移 |

| 7μm以下 | 7μm以下 |

| 时效热位移 |

| 7μm以下 |

| 时效热位移 |

| 7μm以下 |

| 时效热位移 |

| 7μm以下 |

(环境温度变化8℃)

Thermo-Friendly Concept

基于OKUMA独特的“接受温度变化”理念,即使在普通的工厂环境中,无需操作员特别干预,也能实现稳定的加工精度

基于OKUMA独特的“接受温度变化”理念,即使在普通的工厂环境中,无需操作员特别干预,也能实现稳定的加工精度

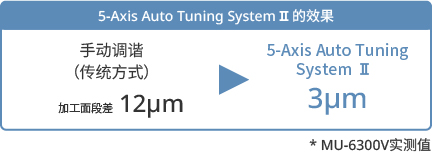

5轴控制加工中心的结构复杂,使用过程中是否会导致加工精度下降?

通过测量和校正轴位置及倾斜误差的功能,能够保持高加工精度。

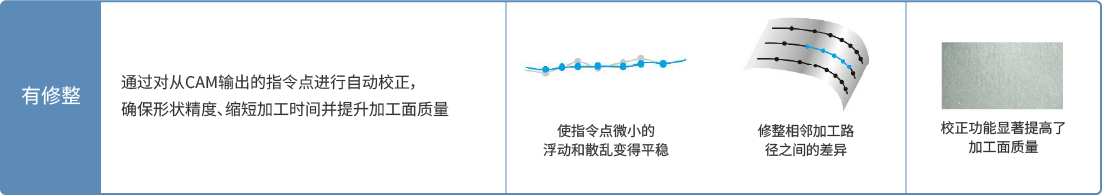

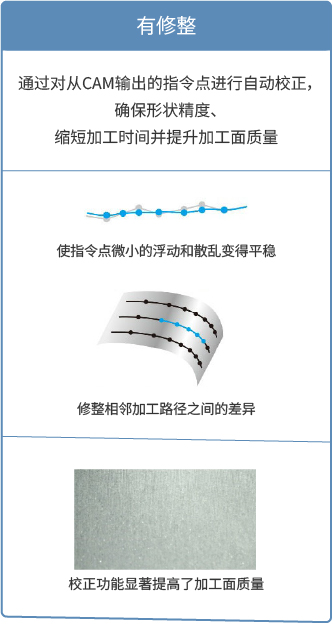

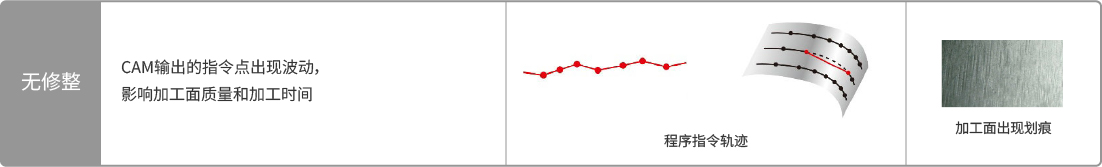

希望实现模具和自由曲面的更高品质加工

通过自动校正从CAM输出的指令轨迹,不仅缩短了加工时间,还可以提升加工面质量

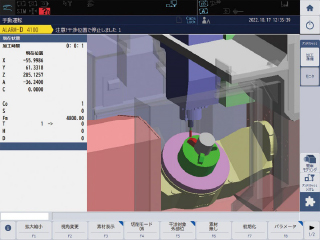

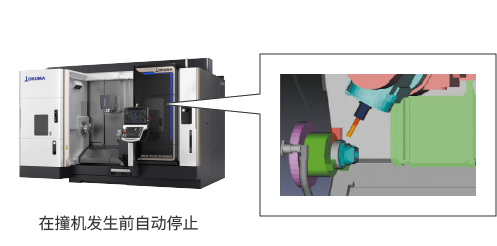

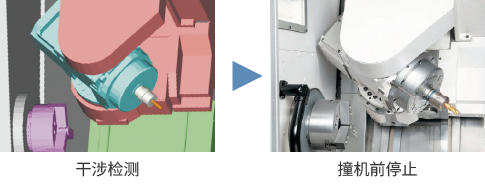

5轴控制加工中心的结构复杂,是否容易因操作失误而发生碰撞

“Collision Avoidance System”让操作员无需担心碰撞,能够安心专注于加工。

Collision Avoidance System

自动运行时

- 系统会预先读取NC程序并检查撞机风险

在可能发生撞机的程序段自动暂停

手动运行时

- 即使是在工序准备时手动操作,

系统也会在碰撞发生前自动停止

5轴控制加工中心的程序编写是否比较困难

分度加工可以通过对话式编程轻松创建

对话编程功能

- 通过对话式编程,轻松完成分度加工的加工面分割和原点设定

设置完成后,您可以像操作3轴控制机床一样,使用对话式编程进行加工

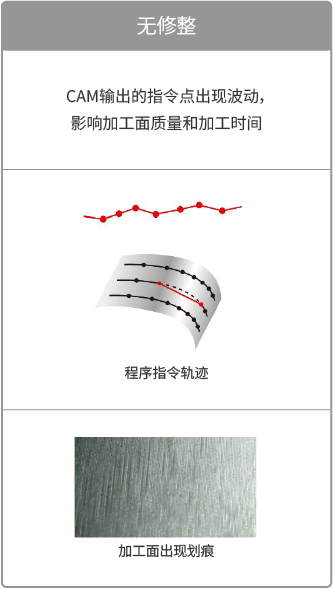

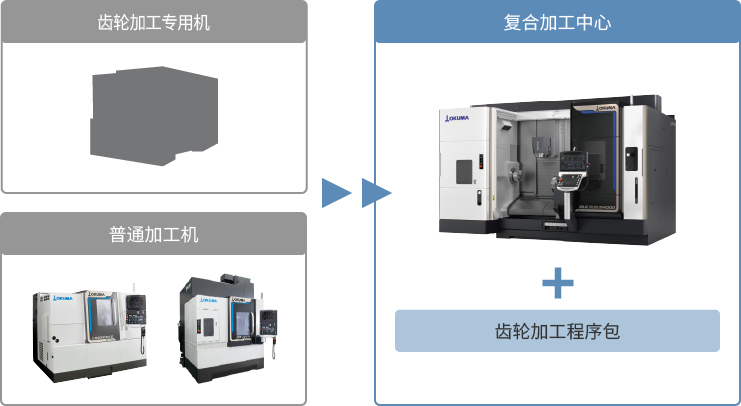

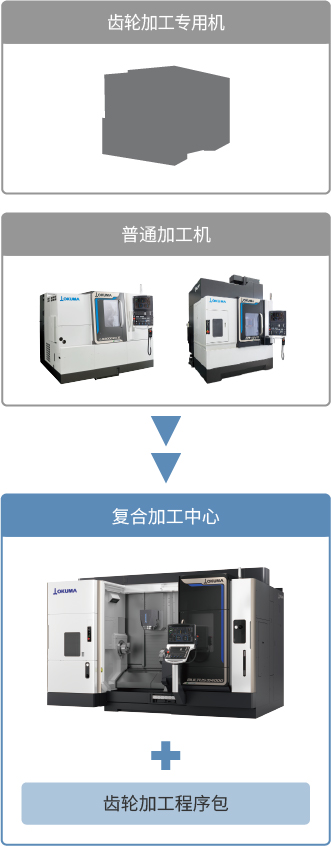

齿轮加工程序包实现了工序集约

通过5轴控制加工中心轻松实现高精度齿轮加工的工序集约

只需输入齿轮规格,即可生成程序

关于支持与维护

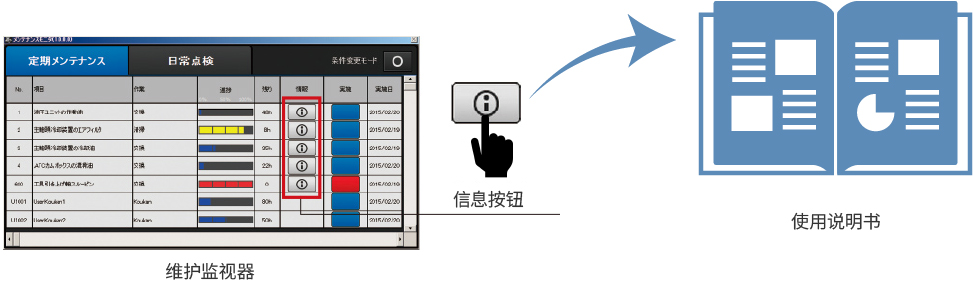

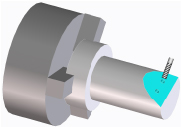

机器的维护项目较多,容易忘记执行

需要检查的项目可以通过维护监视器进行集中管理

系统会发出检查提示

系统会显示每日开机前检查,定期检查项目和检查日期

点击信息按钮可查看维护项目的使用说明书

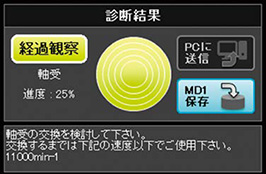

机械故障的突发性可能导致生产计划混乱

通过检测故障的早期征兆,预防机械意外停机

通过计划性维护,可确保生产计划的顺利进行,同时降低维护成本

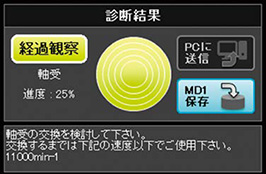

AI机床诊断功能

AI机床诊断功能

- ・AI能够检测机械主轴和进给轴的异常情况,并精确定位异常部位

- ・只需按下按钮即可完成诊断操作

诊断结果

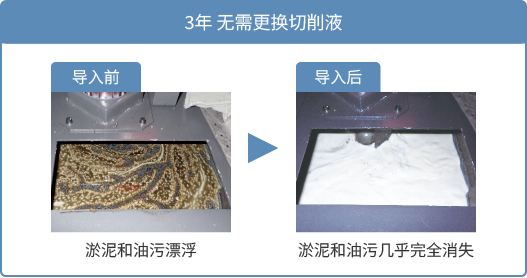

冷却液箱中积聚淤泥,清洁工作耗时

免清洗水箱可防止淤泥堆积,大幅减少清洁工作量

关于自动化

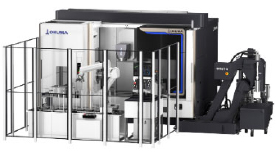

如何实现5轴控制加工中心的自动化

我们提供多种自动化系统,适应不同的生产形式,包括机器人,APC等

工件搬运系统

托盘搬运系统

*主要适用于□400mm以下的托盘

没有足够的空间以导入自动化系统

即使在有限的空间内,也能实现自动化

实现省空间的托盘储存器

立体APC

通过将托盘堆叠在上方,实现省空间同时存储更多托盘

即使实现自动化,是否仍需要频繁进行尺寸测量和修正,导致无法离开机器

由于尺寸精度稳定,因此只需定期进行尺寸检查即可

因此,您可以放心地引进长时间无需人工操作的自动化系统

| 时效热位移 | 时效热位移 |

| 7μm以下 | 7μm以下 |

(环境温度变化8℃)

| 时效热位移 |

| 7μm以下 |

| 时效热位移 |

| 7μm以下 |

(环境温度变化8℃)

希望通过使用液气动夹具实现省人化,但是端口不足

我们在托盘上方配备了了足够的液气动夹具端口

通过与APC(自动托盘交换)规格*结合,可以实现更高程度的省人化

通过机器人*,实现零件装卸自动化

* 特殊规格

关于脱碳

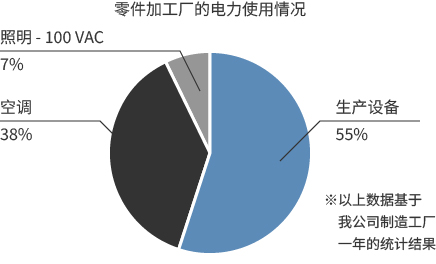

想要减少电力消耗和CO₂排放,但不知从何着手

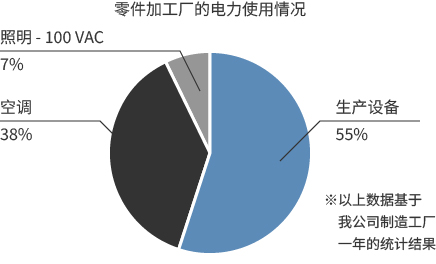

在零件加工厂中,大部分电力消耗来自生产设备(机床)

首先,了解现有生产设备的电力使用情况,以便削减

耗电量和CO₂排放量削减的步骤

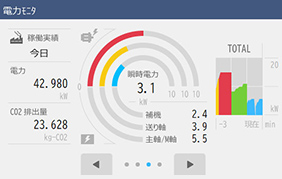

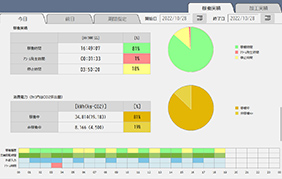

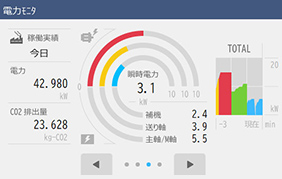

通过ECO suite plus的ECO耗电量监视器,可以实现耗电量和CO₂排放量的可视化,记录和分析

ECO耗电量监视器

ECO耗电量监视器

可视化

記録

耗电量和CO₂排放量

分析

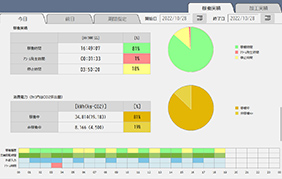

优化机床运转

希望减少机器的耗电量和CO₂排放量

为了减少耗电量和CO₂排放量,以下3点需要特别注意

①缩短加工时间,②减少机器运行能耗,③积极关闭不必要的设备

减少耗电量和CO₂排放量的方法

- ・使用具有高切削能力的设备

- ・工序集约

- ・停止过度的空调管理

- ・关闭不必要的冷却装置

,

即使客户没有特别留意,也能自动降低耗电量和CO₂排放量。

,

即使客户没有特别留意,也能自动降低耗电量和CO₂排放量。

关于引进

- 什么是复合加工中心

-

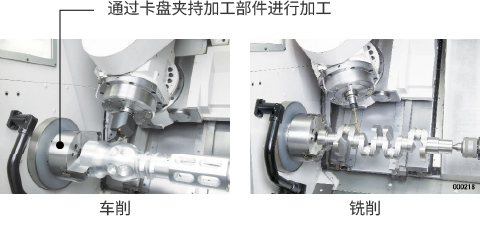

复合加工中心是配备自动刀具更换装置(ATC),可实现车削,铣削等多种加工的高效机床。

- 复合加工中心可以进行哪些加工

-

支持多种刀具,可实现多样化加工

车削

铣削

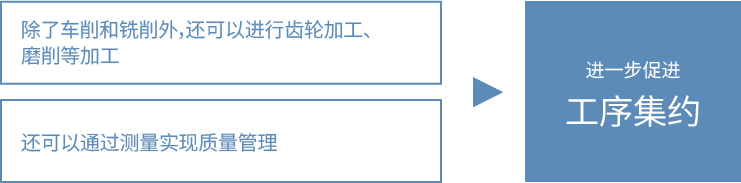

齿轮加工(特殊规格)

磨削(特殊规格)

测量(特殊规格)

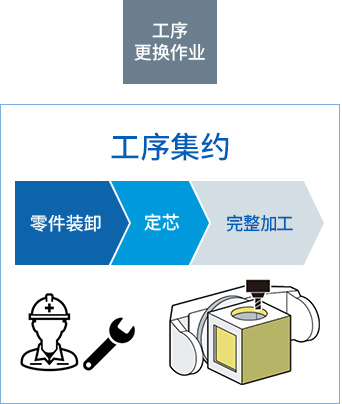

复合加工中心有哪些优势

通过将多种工序集成到一台机床中,可以在生产率,精度,空间和成本等方面带来许多优势

此外,通过采用对向主轴规格(特殊规格),可以在一台机床上完成正反面加工

- 减少工序准备与搬运,

缩短生产周期

- 减少工序准备次数,

实现省人化

- 降低设备引进费用

- 降低电费等运营成本

- 无需多台设备,节省空间

- 通过一次装夹完成多道工序,最大限度减少精度浮动

- 支持多种刀具,灵活应对不同零件类型及生产需求变化

不知道如何选择复合加工中心

首先,根据您需要加工的部件尺寸来选择适合的机型

从车床升级选择MULTUS BⅡ系列,若要进一步提高生产率,则MULTUS U系列最为理想

关于机床与性能

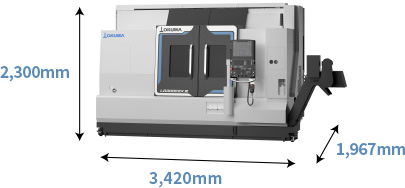

复合加工中心是否会因为尺寸较大而无法进入工厂?

可以在与车床,加工中心相同的机床占地面积内进行安装

通过将多个工序集成到一台设备中,可以实现省空间的安装

复合加工中心

W规格 中心距750

车削

MYW规格 中心距800

立式加工中心

想了解复合加工中心的加工能力

具有与车床和加工中心相同的高加工能力、从而提升生产率

复合加工中心

| 车削加工 强力切削 (S45C) |

4.8mm2 |

| 铣削加工切削量 (S45C,ø20立铣刀) |

604cm3/min |

| 旋削加工 重切削 (S45C) |

4.8mm2 |

| 铣削加工切削量 (S45C,ø20铣刀) |

604cm3/min |

车削

| 旋削加工 重切削 (S45C) |

4.4mm2 |

立式加工中心

| 铣削加工切削量 (S45C,ø20铣刀) |

672cm3/min |

| 4.4mm2 | ― |

| ― | 672cm3/min |

想了解复合加工中心的加工精度

能够实现与车床和加工中心媲美的稳定加工精度

复合加工中心

| 时效热位移 |

| 10μm 以下 |

车削

| 経時加工寸法変化 |

| ø5μm 以下 |

立式加工中心

| 経時加工寸法変化 |

| 5μm 以下 |

(环境温度变化8℃)

Thermo-Friendly Concept

基于OKUMA独特的“接受温度变化”理念,即使在普通的工厂环境中,无需操作员特别干预,也能实现稳定的加工精度

基于OKUMA独特的“接受温度变化”理念,即使在普通的工厂环境中,无需操作员特别干预,也能实现稳定的加工精度

复合加工中心的结构复杂,是否容易因操作失误而发生撞机

“Collision Avoidance System”让操作员无需担心碰撞,能够安心专注于加工。

Collision Avoidance System

- 自动运行时

-

系统会预先读取NC程序并检查撞机风险

- 手动运行时

-

即使是在工序准备时手动操作,系统也会在碰撞发生前自动停止

复合加工中心的程序编写是否比较困难

通过对话式编程,可轻松创建车削加工、沟槽加工、倾斜面加工程序

- 对话编程功能

-

除车削加工外,还可以通过对话式编程轻松完成沟槽加工,倾斜面轮廓加工和孔加工

槽加工

傾斜面加工

齿轮加工程序包实现了工序集约

通过复合加工中心轻松实现高精度的齿轮加工工序集约

只需输入齿轮规格,即可生成程序

关于支持与维护

机器的维护项目较多,容易忘记执行

需要检查的项目可以通过维护监视器进行集中管理

系统会发出检查提示

系统会显示每日开机前检查,定期检查项目和检查日期

点击信息按钮可查看维护项目的使用说明书

机械故障的突发性可能导致生产计划混乱

通过检测故障的早期征兆,预防机械意外停机

通过计划性维护,可确保生产计划的顺利进行,同时降低维护成本

AI机床诊断功能

AI机床诊断功能

- ・AI能够检测机械主轴和进给轴的异常情况,并精确定位异常部位

- ・只需按下按钮即可完成诊断操作

诊断结果

冷却液箱中积聚淤泥,清洁工作耗时

免清洗水箱可防止淤泥堆积,大幅减少清洁工作量

关于自动化

如何实现复合加工中心的自动化

我们提供多种自动化系统,适应不同的生产形式,包括机器人,棒式进料器等

机器人

棒式进料器

卸载装置

机械手

即使实现自动化,是否仍需要频繁进行尺寸测量和修正,导致无法离开机器

由于尺寸精度稳定,因此只需定期进行尺寸检查即可

因此,您可以放心地引进长时间无需人工操作的自动化系统

| 时效热位移 |

| 10μm 以下 |

(环境温度变化8℃)

关于脱碳

想要减少电力消耗和CO₂排放,但不知从何着手

在零件加工厂中,大部分电力消耗来自生产设备(机床)

首先,了解现有生产设备的电力使用情况,以便削减

耗电量和CO₂排放量削减的步骤

通过ECO suite plus的ECO耗电量监视器,可以实现耗电量和CO₂排放量的可视化,记录和分析

ECO耗电量监视器

ECO耗电量监视器

可视化

記録

耗电量和CO₂排放量

分析

优化机床运转

希望减少机器的耗电量和CO₂排放量

为了减少耗电量和CO₂排放量,以下3点需要特别注意

①缩短加工时间,②减少机器运行能耗,③积极关闭不必要的设备

减少耗电量和CO₂排放量的方法

- ・使用具有高切削能力的设备

- ・工序集约

- ・停止过度的空调管理

- ・关闭不必要的冷却装置

,

即使客户没有特别留意,也能自动降低耗电量和CO₂排放量。

,

即使客户没有特别留意,也能自动降低耗电量和CO₂排放量。