04

5轴控制加工中心,复合加工中心的引进案例

Synthemec Co., Ltd

- 员工数:78名

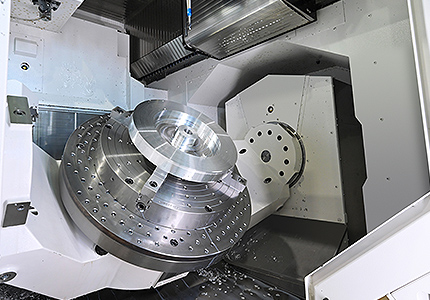

- 5轴控制立式加工中心

- MU-8000V-L

Hope Industry

- 员工数:66人

- 5轴控制立式加工中心

- MU-5000V 2面APC规格

Nabeya Bi-tech Kaisha

(锅屋百迪精密机械公司)

- 员工数:约400人

- 5轴控制立式加工中心

- MU-4000V-L/MU-5000V-L

这里汇总了实际引进5轴控制加工中心,复合加工中心的客户案例

作为课题解决的案例研究,供您参考

Synthemec Co., Ltd

实现ø500~ø1,000mm零件多品种小批量生产,交货周期缩短50%

依托设备,实现高水准的5轴加工

我司从设计到零件加工,组装与控制实现一体化生产的自动化省力装置,规格千差万别,零件也属于多品种小批量。在ø500~ø1,000mm的零件加工方面,我们的自有设备中,没有工作台尺寸正好合适的加工机,因此需将车削与铣削加工分开进行,有时甚至需要外包加工。如有适用于该加工范围的5轴加工机,不仅可通过工序集约缩短交货周期,更能削减外包带来的成本与时间损失。

那么,为什么选择了OKUMA?

在综合考虑加工范围后,我们选中了这台兼具重切削与高精度加工所需刚性的“MU-8000V-L”。我们导入它,旨在攻克以往在自制决策上存在困难的ø500~ø1,000mm工件尺寸,同时,其车削加工能力不逊于OKUMA车床,这也是一个重要理由。

现有设备“MU-500V Ⅲ”是能加工ø700mm以内的5轴加工机,导入“MU-8000V-L”将拓展加工领域,有助于进行更高附加值的受托加工和自动化省力装置的制造。

此外,5-Axis Auto Tuning System等功能,能够轻松补偿5轴加工机的几何误差并提升加工精度,也是一大魅力所在,我们也有意借此构建一个便于年轻操作员挑战5轴加工的设备环境。

通过工序集约,交货周期缩短约50%

导入MU-8000V-L后的实际生产率和操作体验如何?

以往加工ø500~ø1000mm零件时,需先用NC车床或大型复合加工机进行车削,再用加工中心进行铣削加工,但随着“MU-8000V-L”的导入,现一次装夹即可完成车削与铣削全部工序,综合考量包括更换工装,精度确认及工件移动时间在内的所有环节,生产交付周期得以缩短约50%。

导入前,我们对结构复杂的5轴加工中心在加工能力及长时间运行下的精度稳定性曾有一丝担忧,但实际运行后发现,“MU-8000V-L”的加工能力不逊于既有的50号锥度3轴加工中心,加工精度稳定性无可挑剔,其高机械刚性得到了切实体现。

同时,基于“Thermo-Friendly Concept”的尺寸稳定性也与其他OKUMA设备一样,能够稳定维持在高水平,即使在冰点以下成为常态的北海道严冬,也几乎无需进行补偿作业。以往加工时需要计算工件的热膨胀率,如今省去了这一计算步骤,从而有更多时间用于其他工作,这也是一个很大的优点。

同时,使用仅需按下按钮即可自动测量并补偿几何误差的“5-Axis Auto Tuning System”功能(特殊规格),约10分钟即可完成调谐(全模式设定下)。其准确的精度令人放心使用,不仅从繁琐的测量补偿作业中解放出来,设备停机时间也大幅减少。

非常感谢。

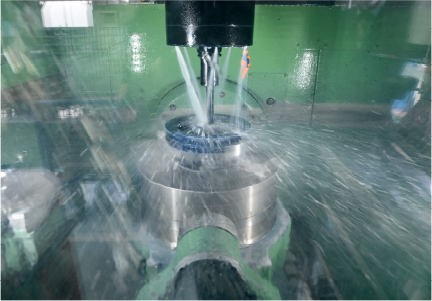

Hope Industry

以在半导体精密部件加工中积累的技术为基础,开拓新的领域

应对多品种小批量生产需求的「MU-5000V」

请问引进5轴控制加工中心的契机是什么呢

公司一直灵活运用3轴立式/卧式加工中心,来应对试制加工和精密零部件加工的需求。然而,随着全球对半导体需求的高涨,现已进入极度繁忙的状态。

正因如此,更需要着眼于下一阶段成长,学习新技术并进行前瞻性投资。

在向生产现场征询意见时,出现了「通过引进5轴加工中心来挑战新的加工方式」的方案。

那么,为什么选择了OKUMA?

尽管对工序集约寄予厚望,但在程序编写的复杂性,干涉检查的难度以及因设备碰撞导致停机等方面也存在顾虑。

然而,考虑到未来的发展,意识到通过长时间无人运转来提升生产效率的必要性,决定推进2面APC规格的引进计划。

在机型选择方面,我们比较了包括OKUMA在内的三家厂商的5轴加工中心,最终选择了「MU-5000V」。

决定的关键在于,该机型具备不逊于精密加工所必需的3轴机床的高精度与加工能力,此外还配备了OSP-P500的21.5英寸操作面板,以及可操作性高的接口。

此外,售前售后的服务体制和维修服务也十分重要,但这一点通过其他OKUMA设备的实际运用已经得到了验证,因此并无担忧。

由于能在一次装夹中完成多道工序,更换工装时间减少了35%

虽为5轴加工,同样能够切实感受到其不变的尺寸稳定性与出色的加工能力

导入MU-5000V后的实际生产率和操作体验如何?

由于3轴加工中各工序需分开进行,因此更换工装时会耗费较多时间和工序,而5轴加工通过工序集约,可在一次装夹中完成多个工序,大幅减轻了作业负担。

特别是这款设备可以通过一次装夹应对需要斜孔或背面加工的工件,实现了作业效率的提升。

此外,由于5轴加工机的轴构成较为复杂,本以为受热位移影响,要维持稳定精度非常困难,但「MU-5000V」借助Thermo-Friendly Concept,实现了与3轴OKUMA机型相同的尺寸稳定性,几乎无需因热位移而进行矫正作业。

关于加工性能,我们也确实感受到了这是一台"切削能力出色的设备"。

对于半导体用零件,其加工面质量要求极高,「Hyper-SurfaceⅡ」功能可自动补偿由CAM加工数据造成的划痕和边缘不均问题,从而有效提升加工面的质量。

考虑到未来夜间长时间无人运转的需求,我们引入了支持机外装夹的2面APC规格(自动托盘更换)机型,未来将提升机床运转率、以应对半导体相关零件生产扩大需求。

非常感谢。

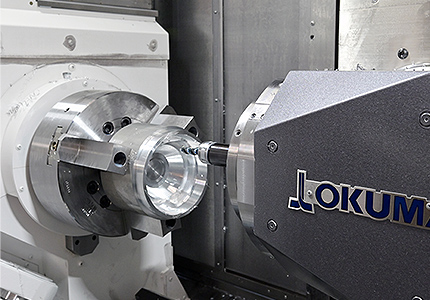

Nabeya Bi-tech Kaisha

(锅屋百迪精密机械公司)

大幅简化飞轮的轴孔追加加工,显著提升生产率

请问引进5轴控制加工中心的契机是什么呢

我们公司生产用于风机和商用空调机的动力传动用飞轮(铸件),根据客户需求提供"轴孔追加加工服务",包括轴孔,推压孔和键槽等加工,并保证一天内完成出货。过去30年,我们使用车床和自制的专用机等三台机床进行底孔,车削和丝锥加工。由于工序繁多且需要熟练操作,很难缩短加工时间。为了提高生产率,我们认为"引进5轴加工机是必不可少的"。

那么,为什么选择了OKUMA?

在比较了多家机床制造商的5轴加工机性能和特点后,上司建议我"不如亲自到OKUMA看看实机"。于是我到OKUMA详细咨询并确认了机床的加工精度,加工范围,加工时间,可操作性和可加工性。

除了基本的高性能外,我特别关注的是,OKUMA的机床无需另加台阶就能轻松接近工作台。其他厂商的机床在工序准备时需要另加台阶,这增加了操作员的负担,让我有所顾虑。其次是防碰撞的Collision Avoidance System。这个功能使得操作员不再需要手动干涉检测,因而我确信这将大幅减少准备时间。此外,加工精度的测量结果,机床维护信息,操作说明书都能在大型操作屏幕上确认,非常有帮助。

此外,考虑到未来不仅要进行轴孔追加工,还希望用于定制加工,因此在综合考虑加工质量,可加工性,成本和实用性等多个因素后,我们认为OKUMA的5轴控制立式加工中心"MU-V"是最合适的选择。

过去需要3台设备的加工任务,现在只需1台即可完成

加工时间减少至 1/2~1/3

加工数量提升至约2倍

导入MU-4000V-L,MU-5000V-L后的实际生产率和操作体验如何?

在导入之前,我们需要3台设备以进行底孔加工,车床加工,钻床加工,现在一台MU-V即可完成所有加工。加工时间从每件15~20分钟减半到5~10分钟。如此,原本一天只能加工35件的产量,现在增加到60件左右。

由于机床设计方便靠近,操作员的负担大大降低,准备作业也变得更轻松。

"3D虚拟监视器"可在计算机上提前检查是否干涉,因此大幅度缩短了机床加工前的准备时间。在"Collision Avoidance System"操作界面上也可以检查是否干涉,无需担心碰撞风险,因此,原本需要降低进给速度的首件加工也能高效完成。 通过OSP,我们还能查看维修信息和维护时间表,确保按时进行机器维护,避免了故障和停机,防患于未然。

非常感谢。

Shirakawa Co., Ltd

- 员工数:47

- 复合加工机

- MULTUS B300Ⅱ/MULTUS B750

Yoshida Tekkousho Co., Ltd

- 员工数:5名

- 复合加工中心

- MULTUS U3000

Tamatec Co., Ltd

- 员工数:100名

- 复合加工中心

- MULTUS B300Ⅱ(对向主轴规格)

KINREI MACHINERY CO., LTD.

- 员工数:66人

- 复合加工中心+内置机器人

- MULTUS B300Ⅱ ARMROID

这里汇总了实际引进5轴控制加工中心,复合加工中心的客户案例

作为课题解决的案例研究,供您参考

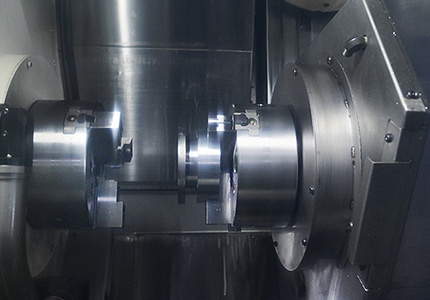

Shirakawa Co., Ltd

实现高精度大型轴类零件加工的多品种小批量生产

通过复合加工机“MULTUS”开拓免震装置的业务领域

请问引进复合加工中心的契机是什么呢

本公司专业制造用于精密机械,工业机器人,液晶相关,半导体制造设备等领域,承担高精度进给与定位的滚珠丝杠轴,以及内置滚珠的复杂形状螺母部件。滚珠丝杠是决定最终产品基本性能的重要部件,因此尺寸公差非常严格,且多品种,小批量,短交货期的需求十分常见。

然而,以往因将车削加工与铣削加工工序分割,导致更换工装与加工准备耗时费力,且加工精度也存在偏差。因此,我们希望引进能通过一次装夹完成全部加工的复合加工机,通过工序集约来强化QCD(质量,成本,交付周期)。

那么,为什么选择了OKUMA?

在生产工序中,车削螺纹与铣削加工的相位匹配非常重要。复合加工机能够通过一次装夹完成两项加工,从而消除了相位偏差的隐患。我们为加工滚珠丝杠配套螺母部件而选定引进的,是“MULTUS B300Ⅱ”(对向主轴规格)。以往需要车削与铣削两道工序,如今通过对向主轴实现了工件传输自动化,1次加工循环即可完成成品加工,在消除加工精度偏差的同时,有效缩短了交付周期。

同时纳入考量的,还有负责本公司标志性产品,大型轴类零件加工的“MULTUS B750”(中心距4,000mm规格)。它能够加工最大ø1,050mm,长度4,000mm的工件,虽然作为热位移控制难度高的大型设备,却能长时间保持稳定的加工精度,加之其能够强力切削高硬度材料的机械刚性,成为我们选择的关键。

实现交付期遵守率100%,不合格品率0.2%的原动力

“MULTUS”对QCD的贡献以及实际使用体验如何?

在交付方面,得益于“MULTUS”实现的工序集约,交付周期得以缩短,交付期遵守率已接近100%。在品质方面,我们按材料成本计算的不合格品率一直保持在0.2%。这一原动力,除了全员一体化的质量管理体系和完备的工厂环境外,还源于“MULTUS”系列的引进,有效消除了加工精度偏差,并具备了应对热位移的优秀尺寸稳定性。

此外,以往即使自认为已谨慎确认过干涉,仍会发生机内碰撞,导致设备停机→维修→交付延期,而标配的Collision Avoidance System使操作员可以提前进行加工模拟,即便出现程序输入错误,系统也会在发生碰撞前停止轴动作。由此带来很大的安心感,既减轻了操作员的心理负担,也使首件加工的准备时间大幅缩短。

非常感谢。

Yoshida Tekkousho Co., Ltd

将外包的机加工业务转为自主生产,

兼顾高生产率与高精度

首次引进复合加工中心"MULTUS U3000",实现业务拓展

请问引进复合加工中心的契机是什么呢

自创业以来,公司通过不断精练车削技术,在机床零部件加工领域有了40多年的沉淀,随着拓展客户的过程中,复杂形状零件的订单日益增多,这导致车削加工后的机加工业务越来越依赖外包加工。

随着长子决心继承家业,公司开始重新审视经营策略,并计划通过将机加工业务转为自主生产,发展成为能够提供高附加值零件一站式服务的企业。然而,面对有限的工厂空间,操作员工作负担减轻以及运行成本削减等诸多挑战,公司反复斟酌应引进何种设备,才能在兼顾高生产率与省人化的同时,有效应对多品种小批量的生产需求。

那么,为什么选择了OKUMA?

引进新型机床是对企业经营举足轻重的重大设备投资,因此我们在机型选择上极为慎重。我们首先向10家客户咨询:"我们正在考虑引进5轴控制加工中心或复合加工中心,预计能接到哪些零件订单?"结果,10家客户提出的零件多为ø400mm左右的法兰形零件。此外,考虑到这是首次引进,我们认为相比5轴控制加工中心,更熟悉的车床基础的复合加工中心更适合本公司。因此,我们考察了多家机床制造商的设备,最终从生产效率角度判断,OKUMA的复合加工中心"MULTUS U3000"是对我们公司而言最适合加工零件的机型。

"MULTUS U3000"使生产效率提升30%以上

创下40年来最高月度销售额纪录

导入"MULTUS U3000"后的实际生产率和操作体验如何?

以往我司仅进行车削加工,后续的机加工则依赖外包。而采用"MULTUS U3000"后,可实现一次装夹完成全部加工。

通过整合车削加工与机加工,我们承接高附加值复杂形状零件的订单量不断增加。

由于这类加工无需外包,大批量订单的效益尤为显著。

例如,某个月份接到150件同类零件订单时,只需编制一次加工程序,后续仅需装夹工件即可生产,从而创下了公司有史以来的最高月销售额纪录。

还可以减少搬运时间和精力,在最大限度减轻操作员负担的同时,有效抑制了精度偏差,使生产效率提升了30%以上。

许多新客户咨询"使用"MULTUS U3000"能否加工此类产品",使得可承接的零件种类较以往增加20-25种。

例如将不锈钢材料加工至3mm壁厚的半导体相关试制零件。

这并非易于加工的零件,但由于该零件有量产的可能性,我们正全力利用40把的ATC刀库,通过换刀进一步提高机床运转率。

非常感谢。

Tamatec Co., Ltd

减少NC车床和加工中心的装夹与加工准备时间,

在缩短交货期的同时,消除装夹时的精度偏差。

请问引进复合加工中心的契机是什么呢

本公司承接航空航天,医疗光学仪器,半导体制造设备等领域的精密部件加工,其中大多数是铬镍铁合金,钛合金等难切削材料的复杂形状部件,要求的精度高达10µm,非常严格。公司通过NC车床和加工中心对这些部件进行加工,以使其符合各领域的品质保证标准。

在此背景下,为了在拓展加工零件领域的同时实现增长,精密加工也需通过缩短交货期来提升生产效率。我们认为应引进复合加工中心,以实现工序集约,从而减少更换工装等作业,并消除装夹时的精度偏差。

那么,为什么选择了OKUMA?

在机型选择上,我们基于基本性能和对工件尺寸的适用性,选择了"MULTUS B300Ⅱ(对向主轴规格)"。

最重要的决定因素是其机床的高刚性。这是高速,高精度加工难切削材料的必要条件。

此外,热位移控制技术"Thermo-Friendly Concept"带来的加工尺寸稳定性也极具吸引力。"MULTUS"即使在外部气温严苛的季节,机床也能在白班首次启动加工时保持稳定精度,正常运行。难切削材料加工中,刀具负荷较重,更换周期短,因此OSP系统上能对每把刀具进行寿命管理这一点也很有吸引力。

另外,考虑到以往使用OKUMA NC车床的经验,我们判断其程序创建和操作能够轻松上手,不会有违和感。

一台复合加工中心即可完成全部工序,生产效率提高约30%

兼顾高质量,高生产率与省人化

导入"MULTUS B300Ⅱ (对向主轴规格)"后的实际生产率和操作体验如何?

NC车床配合加工中心的工序分割的加工方式,在尺寸确认,更换工装,工件清洗等方面耗费大量时间和精力。通过"MULTUS B300Ⅱ(对向主轴规格)"的对向主轴进行工件传递,原本需要2台设备,4道工序完成的零件,现在仅需1台设备,2道工序即可完成,消除了中间的半成品环节,使生产流程更加顺畅。

此外,由于工件传递的相位误差小,无需定位夹具,同时大幅减少了因更换工装导致的划伤,磕碰(凹痕)以及需要尺寸调整的返工。这使得在确保微米级加工质量的同时,大幅削减了工序间的作业,生产效率得以提高约30%。在复杂形状的零件加工中,由于机床能自动完成约30~60分钟的各种切削和钻孔操作,因此操作员在加工期间便能腾出时间准备下一个工件或进行质量检查,这也同时有助于减轻多台设备操作员的工作负担。在开发某款电机轴时,面对严苛的精度要求,竞争对手均表示"无法胜任",而我们则成功达到了所有公差标准。此外,在光学镜头镜筒的加工中,从两端进行螺纹加工后,其同轴度要求达到ø0.01严苛的几何公差。如果无法满足这一要求,镜头的光轴就会偏移,导致产品不合格;但我们公司却能轻松地将同轴度控制在ø0.01。此外,"MULTUS B300Ⅱ(对向主轴规格)"的铣削主轴刚性高,即使在提高主轴转速的情况下,也能轻松加工铬镍铁合金,钛合金等坚硬且黏性强的材料。同时,由于其重复精度非常高,包括医疗器械零件在内的,具有严苛公差的精密零件,也能够以10µm左右的尺寸精度稳定加工。

非常感谢。

KINREI MACHINERY CO., LTD.

将原本使用车床+外置机器人进行加工的关键零部件加工工序进行集约,得以缩短生产周期并节省空间。

请问引进复合加工中心+内置机器人的契机是什么呢

本公司是一家制造用于汽车、航空器,手机终端,医疗器械的电缆与线束的"绞线机(Buncher)"制造商,产品供应至包括海外20个国家在内的众多客户。

绞线机的关键零部件全部为公司自制,其中之一是用于传送金属线的滑轮部件"导向轮"。

其V形槽需要高速顺畅地传送比头发还细的金属线,对加工精度要求严格。

加工时,需通过NC车床+装料器+外置机器人完成2道工序,再加上钻孔和精加工,共需5道工序,不仅更换工装耗时耗力,安全护栏也占用空间,缩短生产周期与提高空间利用效率成为难题。

这时,OKUMA 提出了通过配备内置机器人的"MULTUS B300Ⅱ ARMROID"复合加工中心实现工序集约的方案。

那么,为什么选择了OKUMA?

本公司此前已引进多台OKUMA设备,在复合加工中心方面也已引进并活用MULTUS B300与MULTUS U4000各一台。

这一方案能够将原本由多台加工机及搬运设备完成的工序整合至一台设备上,大幅缩短生产周期并节省空间,对我们来说非常具有吸引力。

"MULTUS B300Ⅱ ARMROID"搭载了内置机械臂,仅需机器本体和配置的移动式工件储料器即可构建最小限度的工作空间,不仅能提升生产效率,也能在无需设置安全护栏的情况下保障作业人员的安全,这正好切中了我们当时面临的难题。

但我们当时并不确定,仅凭一台"MULTUS B300Ⅱ ARMROID"能否满足"导向轮"V形槽所要求的高精度加工。在试切过程中我们发现,切削过程中飞散的切屑会对槽的加工质量造成影响。为了解决这个难题,我们与OKUMA共同探讨对策,由OKUMA方面调整夹爪形状,我司则对"导向轮"的部分加工流程进行重新编排,从而有效抑制了切屑飞散的影响,成功克服了这一问题。

由5道工序(2台)集约为2道工序(1台),

大幅缩短生产周期

导入MULTUS B300Ⅱ ARMROID后的实际生产率和操作体验如何?

过去,加工"导向轮"需要经过5道工序,并且在每次更换工装都要耗费大量时间与精力来进行工件的装卸与搬运。而通过引进"MULTUS B300Ⅱ ARMROID",只需将工件放置于配套的移动式工件储料器(10站式升降多级堆积工件台)中,之后的加工便可完全交由设备自动完成,即使包含精加工步骤,整体也仅需2道工序即可完成。

这大大缩短了生产周期,空余时间可用于编程及下一道工序的准备工作,从而有效提升了整体生产效率。

此外,加工室内部包含两个主轴(主轴、对向主轴)、刀架、机器人等多个装置,全面掌握所有运动轨迹进行干涉检查非常困难。

但在完成程序编写后,通过使用Collision Avoidance System,可以进行可视化的干涉检查,因此可以安心地进行自动运行。

目前,为了在人员有限的情况下提升生产效率,我们正推进这样一项构想,白天由人工进行加工时间短的车削加工和小批量机床加工,而耗时较长的中等批量复合加工,则交由"MULTUS B300Ⅱ+ARMROID"在夜间进行无人化运转,力争早日实现这一目标。

非常感谢。

请问引进5轴控制加工中心的契机是什么呢