- HOME

- OKUMA的智能化技术

- SERVONAVI

OKUMA的智能化技术

通过优化伺服控制长时间维持高精度·稳定动作

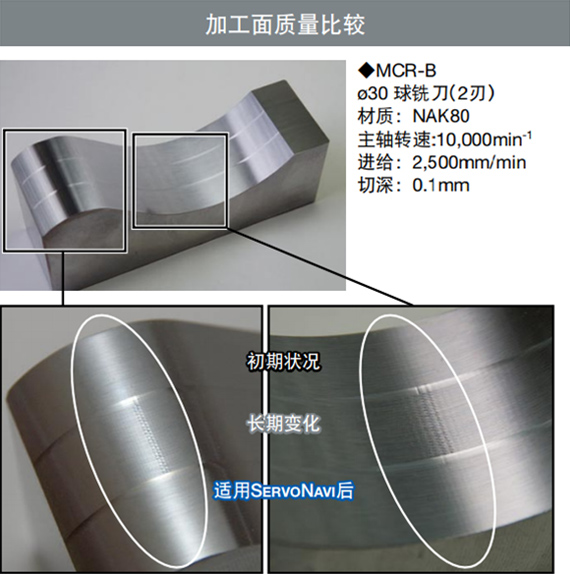

通过自动优化伺服控制,提高加工精度及加工面质量。

此外,长期使用机床(长期变化)而产生的反转突起或异音、振动、折痕、鳞状痕等可立即消除,还可长时间保持高精度、稳定运行。

可自动实现优化设置的功能

SERVONAVI AI

(Automatic Identification)

设定方法与机床动作

- 移开测量轴以外的其他轴(防止干涉)

- 启动工件重量、惯量的自动设置功能

- 测量轴移动

- 基于工件重量和惯量数据的参数设置完成

- 开始加工

加工中心专用功能

工件重量自动设定

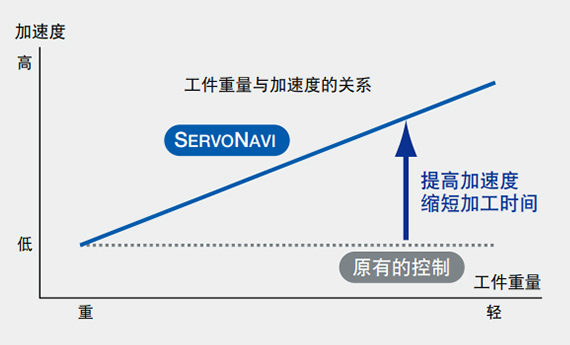

配置移动式工作台加工中心时,与常规方式的工作台相比,不受装载工件、夹具重量的影响,进给加速度相同。

SERVONAVI工件重量自动设定通过测算工作台上工件、夹具的重量,自动设定包括加速度的优化伺服参数,在维持加工精度的前提下,缩短加工时间。

冲压模具 精加工时间比较

- 缩短加工时间 12%

- 以前 : 约13小时

- SERVONAVI : 约11.5小时

模拟比较

模具加工等,需要频繁进行加减速变化的形状加工时,尤其体现其效果。

车削中心专用功能

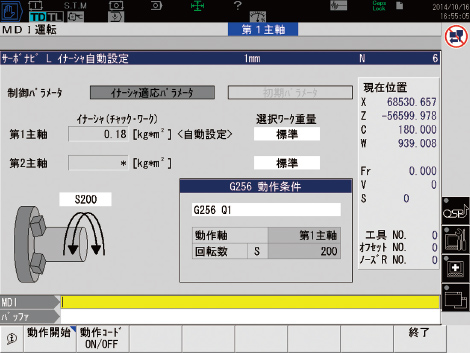

惯性自动设定

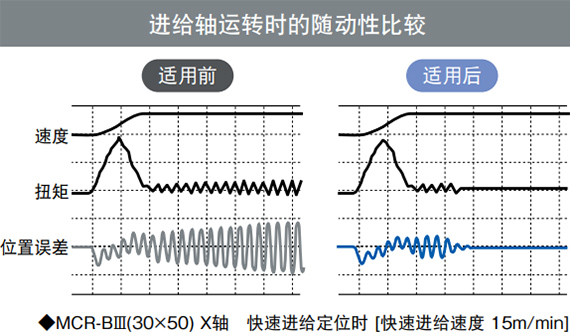

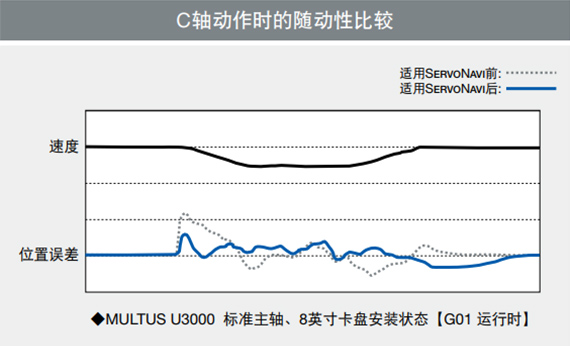

以前,如果变更夹具或工件,将改变惯性(惯性质量),导致位置误差相应变大。

SERVONAVI惯性自动设定通过加速转矩测算夹具、工件的惯性,自动设定优化伺服参数,可维持高精度和稳定运行。

能够持久使用机床的功能

SERVONAVI SF

(Surface Fine tuning)

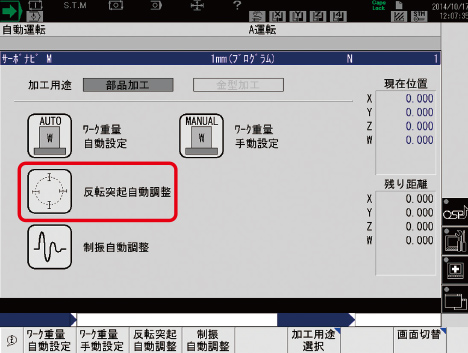

设定方法与机床动作

- 移开调整的移动轴以外的轴(防止干涉)

- SERVONAVI反转突起自动调整功能 启动

- 调整移动轴的直线和圆周运动

- 调整结束

- 开始加工

建议在维护保养时等进行定期调整。

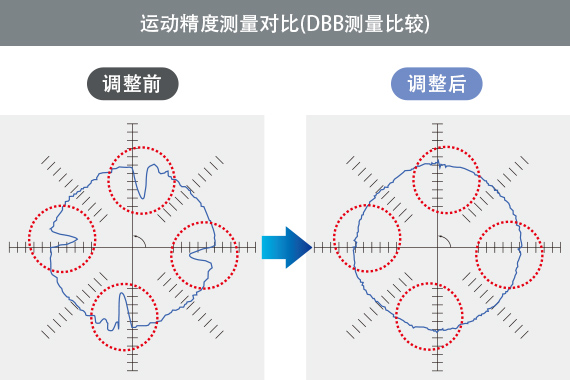

反转突起自动调整

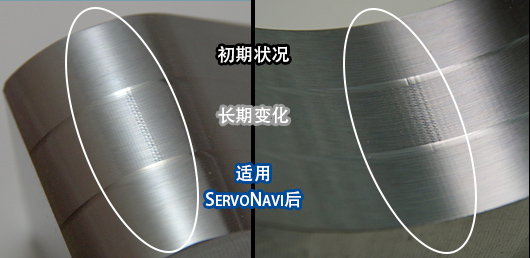

工作机床在运行期间,其滑动负荷发生变化,与交付机床初期的优化伺服控制参数产生偏差。

其结果,动作的反转部等在加工面上留下可见的折痕等,对加工精度·加工质量带来影响。

例如,如下图所示切削弯曲形状时,在反转部如果滑动阻力大,切削未尽会形成条纹,如果滑动阻力小,切削过多会形成切痕,显示为反转突起。

SERVONAVI反转突起自动调整与滑动阻力的变化对应,通过优化伺服参数,维持加工精度。

有关改善加工精度和加工面品位,可利用绝对值光栅尺规格获得高效果。如果没有绝对值光栅规格,请正确设置反向间隙补偿。

制振自动调整

由于机床的长期使用导致机床的状态发生变化时,可能会发出噪音、振动、折痕或鳞状痕。SERVONAVI通过制振自动调整,即使机床的状态发生变化,也可立即去除发出的噪音或振动。

同时,因可延长更换滚珠丝杠的周期,从而提高了机床的使用寿命。