- HOME

- 技术・解决方案 引进案例

- Yoshida Tekkousho Co., Ltd

引进案例

选择OKUMA的理由

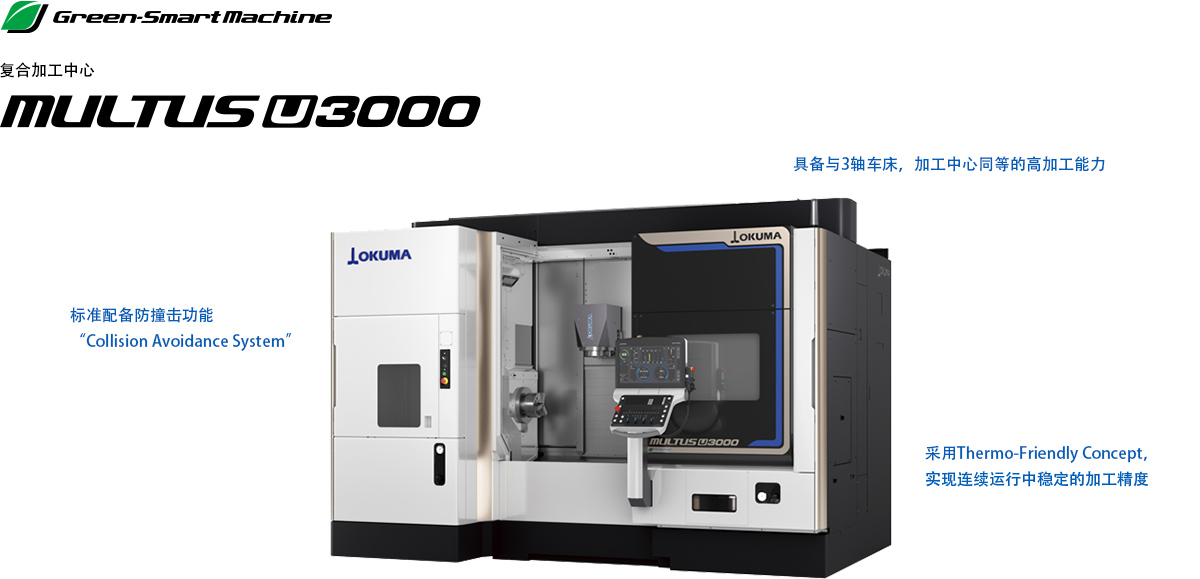

将外包的机加工业务转为自主生产,兼顾高生产率与高精度

首次引进复合加工中心"MULTUS U3000",实现业务拓展

Yoshida Tekkousho Co., Ltd

- 行业

- 精密零件切削加工

现场面临的课题

承接高附加值复杂形状零件的订单

希望兼顾高生产率与省人化,增强多品种小批量生产的应对能力

自创业以来,公司通过不断精练车削技术,在机床零部件加工领域有了40多年的沉淀。在拓展客户的过程中,复杂形状零件的订单日益增多,这导致车削加工后的机加工业务越来越依赖外包加工。

随着长子决心继承家业,公司开始重新审视经营策略,并计划通过将机加工业务转为自主生产,发展成为能够提供高附加值零件一站式服务的企业。然而,面对有限的工厂空间,操作员工作负担减轻以及运行成本削减等诸多挑战,公司反复斟酌应引进何种设备,才能在兼顾高生产率与省人化的同时,有效应对多品种小批量的生产需求。

选择OKUMA机床解决问题

引进的决定性因素

选择了具有高加工能力与广泛加工领域,

能够满足客户零件需求,助力生产率提升的"MULTUS U3000"

引进新型机床是对企业经营举足轻重的重大设备投资,因此我们在机型选择上极为慎重。我们首先向10家客户咨询:"我们正在考虑引进5轴控制加工中心或复合加工中心,预计能接到哪些零件订单?"结果,10家客户提出的零件多为ø400mm左右的法兰形零件。此外,考虑到这是首次引进,我们认为相比5轴控制加工中心,更熟悉的车床基础的复合加工中心更适合本公司。因此,我们考察了多家机床制造商的设备,最终从生产效率角度判断,OKUMA的复合加工中心"MULTUS U3000"是对我们公司而言最适合加工零件的机型。

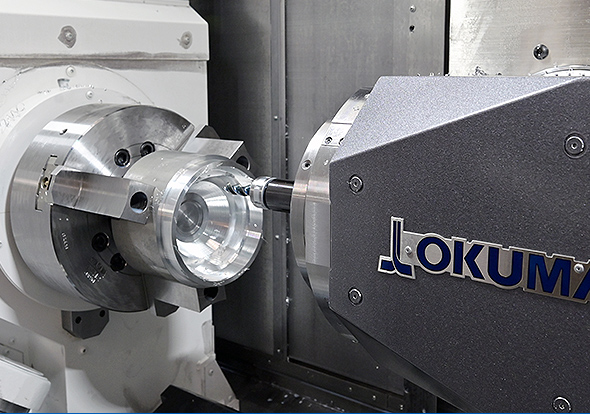

最重要的是,MULTUS U3000的车削和铣削加工能力可与3轴立式加工中心和NC车床相媲美,其高刚性在负载下也不会停止运转,这一点已通过我们公司长年使用的OKUMA机床得到了验证。此外,我们还感受到其丰富的选配功能,能够广泛地实现工序集约化并追求生产率的提升。

同时,长子在OKUMA亲自操作复合加工中心实机后,对防撞击功能"Collision Avoidance System"产生了极大的安心感,这也成为推动我们引进该机型的重要因素。为了能够挑战新领域的加工,我们还采用了多项选配功能,包括提升模具加工面质量的"Hyper-SurfaceⅡ",可应对复杂编程的可变螺纹加工的"可变螺纹切削功能",以及长轴类零件精密加工必不可少的"中心架"装置等。(吉田 高幸 先生)

引进后的效果

通过机加工自主化并引进"MULTUS U3000",生产效率提升30%以上

创下40年来最高月度销售额纪录

以往我司仅进行车削加工,后续的机加工则依赖外包。而采用"MULTUS U3000"后,可实现一次装夹完成全部加工。通过整合车削加工与机加工,我们承接高附加值复杂形状零件的订单量不断增加。由于这类加工无需外包,大批量订单的效益尤为显著。例如,某个月份接到150件同类零件订单时,只需编制一次加工程序,后续仅需装夹工件即可生产,从而创下了公司有史以来的最高月销售额纪录。

还可以减少搬运时间和精力,在最大限度减轻操作员负担的同时,有效抑制了精度偏差,使生产效率提升了30%以上。

新客户的高难度加工需求持续攀升

许多新客户咨询"使用‘MULTUS U3000’能否加工此类产品",使得可承接的零件种类较以往增加20-25种。例如将不锈钢材料加工至3mm壁厚的半导体相关试制零件。这并非易于加工的零件,但由于该零件有量产的可能性,我们正全力利用40把的ATC刀库,通过换刀进一步提高机床运转率。

引进后的感想

即使在连续运行中也能确保稳定的加工精度,无需进行补偿作业

由于厂房内机械设备间距较近,受温度影响较大。但"MULTUS U3000"即使在长时间连续加工时,仍能稳定保持高精度,加工尺寸几乎没有偏差,这得益于机床的高刚性和"Thermo-Friendly Concept"热位移控制技术。这些原本是我们引进前最担心的方面,但事实证明完全是多虑了。即使在盛夏满负荷运转时厂房温度极高,空调都难以调节的情况下,我们仍期待该设备能够展现出卓越的尺寸稳定性。(吉田 征弘 先生)

配备无需担心撞机的"Collision Avoidance System",倍感安心

由于曾有过加工过程中发生机内撞机的经历,因此无论是程序自动运行还是手动操作时都能检测干涉、撞机并自动停止的"Collision Avoidance System"作为标准配置,实在令人欣慰。从撞机担忧中解放出来后,大幅缩短了更换工序时间和首件加工时间,我深切体会到这项功能对于动作复杂的复合加工中心而言实属必备。

未来展望

借助CAD/CAM进行复杂自由曲面加工等,希望成为对客户而言"不可或缺的公司"

我们相信,通过充分利用"Hyper-SurfaceⅡ","可变螺纹切削功能","中心架"装置等选配功能,"MULTUS U3000"的潜能将很快得到最大程度的发挥。

目前,我们的首要目标是攻克CAD/CAM复杂曲面加工技术;而长远愿景,是成长为在品质把控,成本控制和交期管理三大维度均被客户视为"不可或缺的Yoshida Tekkousho"。

此外,我们还计划将用"MULTUS U3000"加工的食品用搅拌机核心部件,以"日本制造"名片销往东南亚市场。

能够描绘出这样的愿景,正是得益于引进了如此出色的复合加工中心。

客户信息

Yoshida Tekkousho Co., Ltd

(愛知県弥富市)

1981年,作为创始人的上代社长,开设了"Yoshida Tekkousho",主营机床零部件和树脂模具的加工业务。公司从车削加工起步,逐步增添了CNC车床等设备,并拓展至重工业制造商的零部件加工领域。2021年,公司改制并注册成为Yoshida Tekkousho Co., Ltd,在现任社长的长子决定继承事业后,以此为契机,公司决定将原外包的机加工转为自主生产。2024年12月,公司引进了首台复合加工中心"MULTUS U3000",成功实现了新业务的开拓和销售额的提高。