File 02

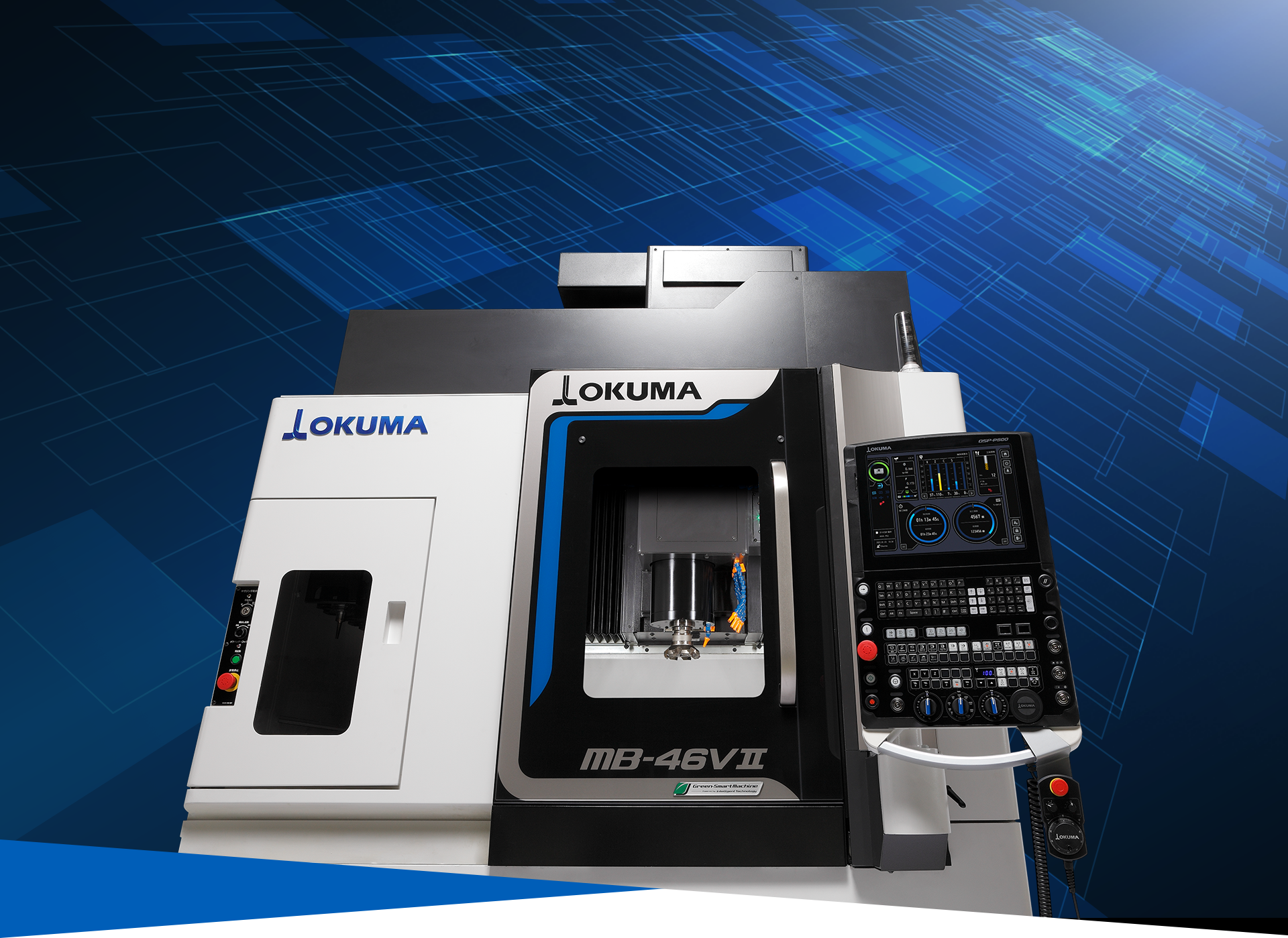

進化を続けるベストセラーマシン

MB-46VⅡは

“ものづくりの未来”まで捉えた

2001年に誕生した立形マシニングセンタMB-46Vは、当時の加工業界に旋風を巻き起こした。人々を驚かせたのは「経時加工寸法変化8μm」という精度と熱変位制御システム「サーモフレンドリーコンセプト」という画期的な技術だった。

補正作業回数が激減し、暖機運転なしで実現できる高品位加工の評判は口コミで広がり、「MB-V」シリーズは累積販売台数1万1,000台以上のベストセラーとなった。

それから約20年余、初代のDNAを受け継ぎながら、加工現場が抱える現在と未来の課題に向き合ったMB-46VⅡが誕生した。

どのようなチャレンジがあったのか。各部門のキーマンたちがその軌跡を語った。

技術本部 ソリューション&システム技術部

次長 面谷 健次

技術本部 商品開発部 第四商品開発プロジェクト

プロジェクトリーダー 泉井 泰希

営業本部 大阪支店 大阪営業二課

副参事 岡崎 辰哉

すべてをゼロから見直し、

時代の変化を先取り、

加工業界を牽引する機械を届けたい

『社会課題を解決する機械』、

『完全自動化という未来』を見据えた開発を商品開発部 泉井 泰希

「市場に「MB-V」というブランドが浸透しているので、基本構造や使いやすさは踏襲すべきだ。かといってマイナーチェンジでは許されない。きわめて完成度の高い初代モデルをどう変えればいいのか。最初は戸惑いました」とプロジェクトリーダーの泉井泰希は、当初の心境を明かした。

様々なお客様の元に足を運ぶ営業の岡崎辰哉も証言する。「MB-Vは大規模工場から小規模工場まで活用されていますが、長年使い続けても変わらない寸法精度、前面操作に徹した使いやすさなどが高く評価されています。特に小規模工場ではコンパクトであることも重宝されています」と。

しかし、発売から20年余を経て、ものづくりを取り巻く社会環境は大きく変わり、金属加工に携わる人々が抱える課題も複雑になっている。

オークマを代表するベストセラー機をモデルチェンジする以上、こうした時代の変化に即応するとともに新たなニーズを先取りし、加工業界を牽引する機械を開発しなければならない。

開発プロジェクトは、これまでの評価にとらわれることなく、あらゆる要素をゼロから見直そうと決意する。「念頭に置いたのは『社会課題を解決する機械』『完全自動化』という未来を見据えた開発をすることでした」と泉井は当時を振り返る。また、「機械がより正確にワークを加工できれば、オペレーターは経験値や機械のクセなどを気にすることなく“普通に”機械を使いこなし、望み通りの製品を作れます。お客様に工夫を求めるのではなく、シンプルに使いこなせる機械をお届けしたいのです」と工作機械のあるべき姿を熱く語る。

長時間の安定稼働と

メンテナンスフリーの期待に

応えるために

抽出した課題は、あらためて時代の変化を痛感させた。「たとえば加工現場の担い手が減少する中で、工作機械には『長時間の安定稼働とメンテナンスフリー』が強く求められていると感じました」とお客様のニーズを商品開発に活かす営業技術部門の面谷健次は語る。

同時に、ものづくり産業への脱炭素の要請が強まる中で、消費電力の抑制は欠かせない。これを実現するには、少ないエネルギーで機械を効率的に稼働させる技術が要求される。

そして、これらの課題を解決する基盤となるのが、熱変位を最適制御する「サーモフレンドリーコンセプト」のさらなる進化だった。

初代モデルは室温変化8℃で「経時加工寸法変化8μm」を実現したが、開発チームは「従来機を38%上回る寸法変化5μm」をターゲットとした。その数値は、高精度加工のために長時間運転 が必要な金型分野や半導体製造装置部品加工に求められる数字であり、ベストセラーマシンの後継機として必須条件と位置付けたのである。

開発チームは構造解析を駆使し、使用状況によって温度変化が起きても、装着した工具が常に真っすぐな姿勢を保てる機械構造に腐心した。そのために鋳物形状の見直しや実機による検証を重ねた末に、この目標をクリアした。

脱炭素化の推進では、省エネルギーシステム「ECO suite plus」が威力を発揮する。「ECOアイドルストップ」は冷却の要否を機械が自ら判断し、高精度を維持したまま冷却装置を一時停止して消費電力を抑える。

また、加工現場の大きな負担となっていた切粉処理も、切削液に含まれる不純物を回収し、切削液の交換とタンク清掃を3年間不要(社内実績)とする「スラッジレスタンク」を用意した。

そして、ATCシャッタはエア駆動から電動式に変更して開閉スピードを高め、工具交換時間と消費電力を大幅に削減した。ここでは開閉動作の耐久試験を行い、従来機の約3倍の耐久性を実証している。

さらに部品の交換性を高め、機械のダウンタイムを最小限とすることで、これまで以上に『壊れにくく直しやすい機械』としたのだ。

初心者でも使えるCNCや

ロボットシステムを

自分一人で

セットアップからプログラム、

加工までを

ガイダンスしてくれる機能は心強い大阪支店 岡崎 辰哉

さまざまな創意工夫でMB-46VⅡは飛躍的に進化したが、それだけで全ての課題は解決できない。デジタル技術・通信技術を駆使した周辺機器との連携制御も不可欠だ。

MB-46VⅡには新世代CNC装置「OSP-P500」が搭載されている。このCNCは、加工シミュレーションの生成時間を超高速化し(実加工時間の最大1,000分の1)、NCプログラムを知らない初心者でも簡単に操作できるよう、作業手順のガイダンス機能が充実し、展示会などでの評価も高い。

「操作を教える技能者も減少している昨今、自分一人でセットアップからプログラム、加工までをガイダンスしてくれる機能は心強いですよ」と岡崎もこの点を強く推す。

さらにOSP-P500は、オフィスのPCで加工プログラムを作成して機械に転送すれば、初品加工における試行錯誤を最小化し、機械の非稼働時間を最短化できる。NC装置を内製する工作機械メーカーだからこそ、軸動作だけでなく周辺ユニットなどの動作も高精度に制御でき、正確なシミュレーションと加工が可能となるのだ。

また、多品種/中少量生産の自動化にはロボットが有効だが、MB-46VⅡの加工セルでは、専門知識が不要なロボット操作とコンパクト性で導入のハードルを一気に下げた簡単ロボットパッケージ「STANDROID」や生産量に応じて必要な時に加工機をワンタッチで自動化する「移動式協働ロボット」を用意するなど労働力減少の社会課題にも対応している。

「ものづくりサービスの力で、社会に貢献する」

MB-46VⅡは、

今後のものづくりの在り方を

象徴する機械ソリューション&システム技術部 面谷 健次

オークマは、社会が変容する中で加工現場が直面する課題に対し、単体機の性能向上だけでなく工場全体のものづくり変革をサポートするソリューション・プロバイダーの姿勢を鮮明にしている。

面谷がその想いを語ってくれた。

「MB-46VⅡは、今後のものづくりの在り方を象徴する機械です。中小企業も避けて通れない脱炭素化では、「サーモフレンドリーコンセプト」や「ECO suite plus」が威力を発揮します。オークマは「サーモフレンドリーコンセプト」と「ECO suite plus」を搭載した知的工作機械を「Green-Smart Machine」と定義し、全面展開しています。

また、熟練技能者の減少や労働力不足の課題などには新世代CNC装置「OSP-P500」がお役に立ちます。このようにものづくりの未来を見据え、“工場全体の最適化”に通じる提案ができるのは、オークマが自社の加工現場で磨き上げた機械・電気・情報・知能化技術を最適に融合できる唯一の工作機械メーカーだからです」。