導入に向けて

お客様の生産に合わせた

自動化システムをご紹介。

導入に向けた準備や

サポート体制も、

わかりやすく解説します。

01

自動化システムの種類

生産形態に合わせた様々な自動化システムをご用意

生産量や加工内容、工程に合わせて、最適な自動化システムを選択することができます。

まずはワーク搬送やパレット搬送の自動化から始めることをおすすめします。

ワーク搬送システム

ARMROID

ビルトインロボット

最小スペースで自動化

smarTwinCELL

ロボット加工セル

多品種生産の自動化

OMR

移動式協働ロボット

繁忙状況に合わせて

自動化

ローダ

シャフト、

フランジワークの量産加工

バーフィーダ

シャフトワークの

量産加工

パレット搬送システム

AWC

自動ワーク交換

小物ワークの

多品種加工

APC

自動パレット交換

中・大物ワークの

多品種加工

02

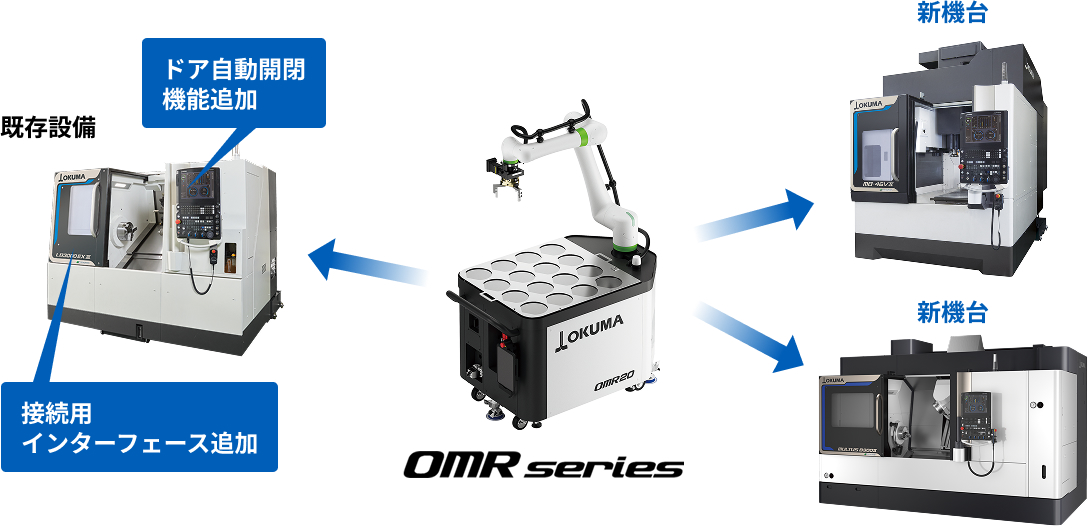

既存設備の自動化

新たな設備投資を抑え、

既存設備を活かしたシステム構築が可能

自動化に必要な自動ドアや接続用インターフェースを追加することでロボットを後付けで導入することが可能です。

事例

加工機を最大10台まで登録できる移動式協働ロボットOMRと、既存設備を活用し、繁忙状況に合わせてフレキシブルな生産を行うことが可能です。

機種や仕様によって、対応可否や必要な改造内容が異なります。

03

導入までの流れとサポート

設備検討から本稼働まで、お客様に寄り添ったサポート

初めての導入でも安心して導入していただけるよう設備検討段階から本稼働後まで当社が一貫してサポートします。

01

設備検討

課題や目標から自動化の方向性を検討

お客様

オークマ

02

仕様定義

ワークや工程から仕様を決定

お客様

オークマ

03

設計・製造

システムの設計・製造

オークマ

04

納入・据付

システムの設置、動作確認

オークマ

05

操作トレーニング

操作説明、安全教育

お客様

オークマ

06

本稼働

本格稼働、アフターサービス

お客様

オークマ

現場に最適な仕組みを構築し

生産性向上をサポート

04

導入前に準備すること

安心稼働に向けた準備とルールづくり

スムーズに導入し、効果を最大限引き出すために、事前準備が重要です。稼働後の運用ルールも決めておきましょう。

設置場所の確保

- 設置スペースの確保

- 搬送経路の確保

治具・周辺装置準備

- 治具、段取りの設計・製作

資格取得・教育

- ロボット特別教育の受講

- 操作方法やトラブル対応教育

運用体制の整備

- 自動化の運用フロー

- 担当者の役割分担

社内ルールの整備

- 安全管理や品質保証の観点からの

運用ルール整備 - トラブル時の対応ルール整備