日本制造的机床已成为高质量机床的代名词,

在世界上赢得好评。

自1898年成立以来,

OKUMA一直位居日本国内机床销售的领先地位。

作为日本著名品牌获得支持的原因,

在于不断通过先进技术提高产品质量。

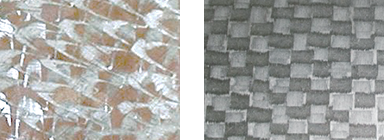

严选优质铸件,精心锻造坚固的内部结构,以提高抗负荷能力,实现高刚性。

三角筋结构

Thermo-Friendly Concept

累计销售业绩 50,000台

适用对象机型 120种 点击查看详情

因加工等产生的温度变化使机床结构发生的变形和高精度的“热位移控制技术”。

不受环境温度变化的影响,实现长时间高精度加工

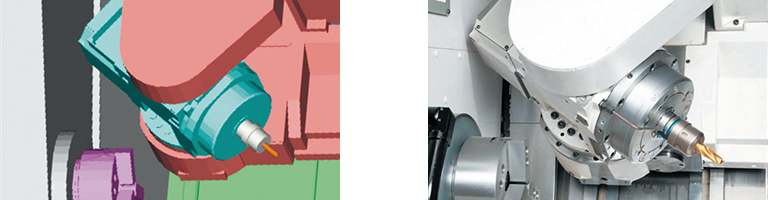

Collision Avoidance System

利用机床结构的三维数据进行“实时模拟”。

防止撞机、大幅缩短加工时间。

领先机床动作检查干涉

Machining Navi

检测和控制加工过程中的颤振,并计算出最佳的加工数据。

我们的目标是提供任何人都可以使用的支持高精度和高生产率的加工技术。

大隈利用自主研发的计算机数控系统提供独有的加工解决方案。

以最高转数连续2,000小时进行长时间耐疲劳测试,为了使其长时间使用,根据实际使用环境进行评估测试,只有通过严格的评估测试的产品才能作为OKUMA的产品上市。

代表OKUMA的畅销机型

单刀架数控车床

LB系列的累计销售量高达22,000台以上(1998年~2019年)

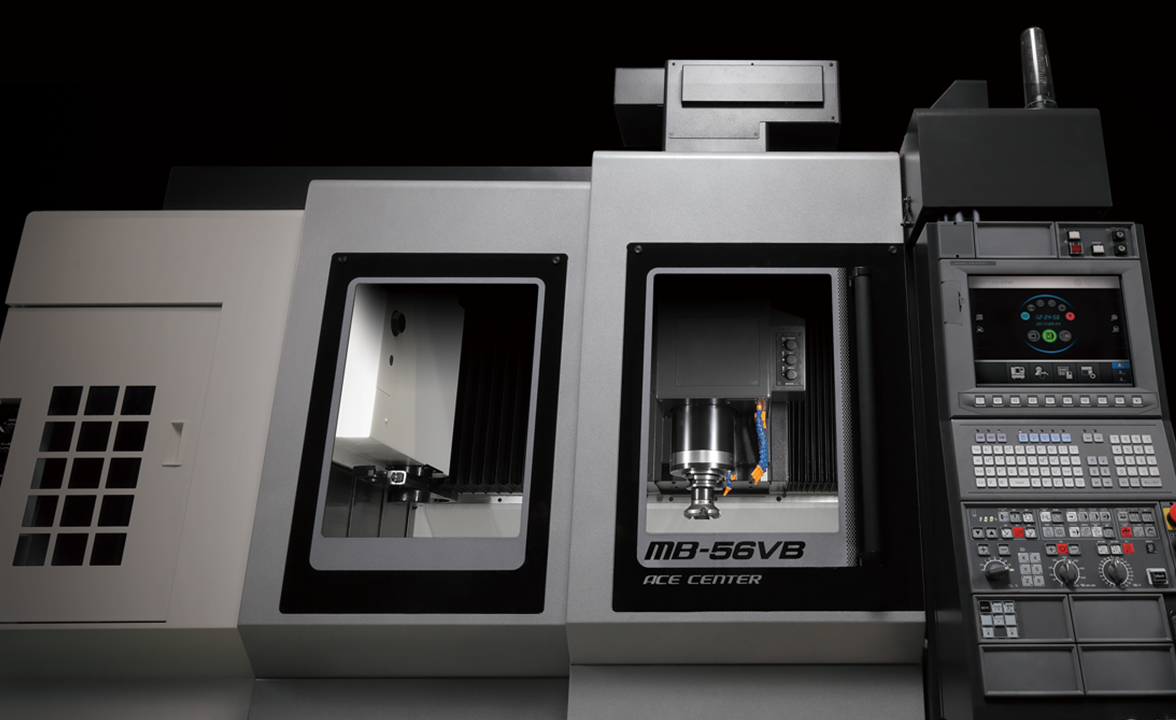

一台机床即可实现从高品质模具加工到重切削加工的所有作业

立式加工中心

累计销售量达10,000台以上(2002年~2019年)

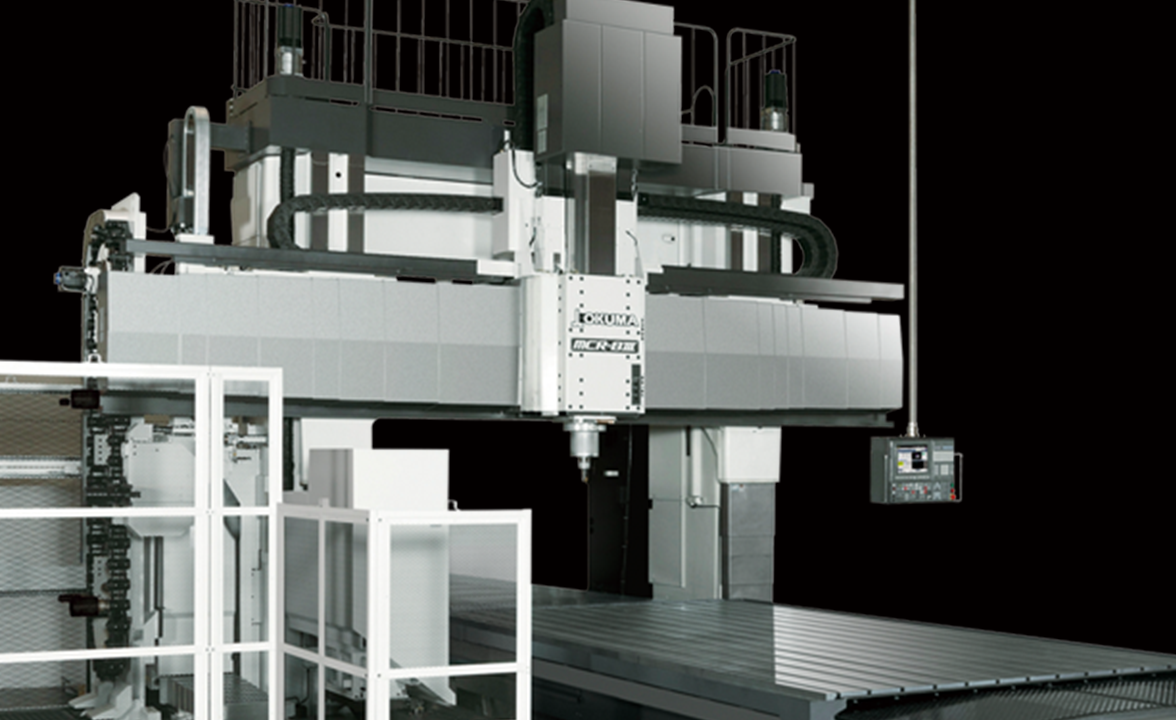

日本市场占有率No.1的OKUMA龙门加工中心系列

龙门式加工中心

自1964年销售以来,龙门加工中心MC系列已出售9,000台,广受客户的青睐。

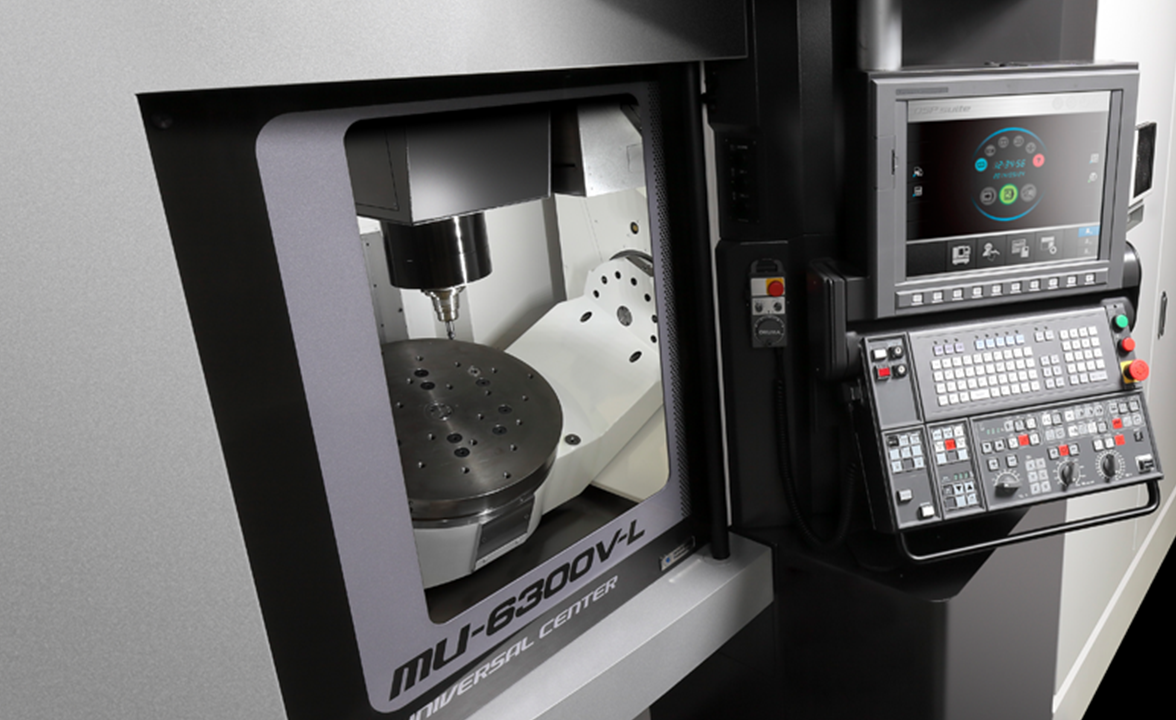

实现了刷新5轴加工中心以往认知的高精度、强力加工

5轴数控立式加工中心

3轴相同的高加工能力

铣削和车削均实现高加工效率

智能化复合加工中心

同时对应广范围的异型工件加工

结构紧凑且可重磨削的磨床

CNC外圆磨床

实现稳定的高精度磨削小批量零部件生产

被称作机床心脏的主轴的加工和组装就是在恒温室里进行的。

在恒温室中,室温控制在23℃±1℃,加工和组装之间没有温度变化,因而尺寸精度稳定,短时间内即可实现高精度的加工和组装。

并且,增强主轴部件组装区的气压,预防灰尘进入,从而保持了产品的高质量。

※直径100mm的圆杆在温度上升1℃时膨胀约1μm(0.001mm)。

经过多年磨练和传承的工艺。

实现高精度的精美平面和曲面精加工的“刮研”工艺超出机床精度1μ・2μm,力保在工作台上装配零件时,工件不发生变形的精度。

运转单元通过安装储油槽降低滑动阻力,并且在整个精加工表面上展现出精致的日式精美图案。

将高精度零部件,组装精度和高精加工的卓越工匠精神融入OKUMA制造的每一台产品。

1898年大隈开始制造、销售制面机械。

创立者大隈荣一醉心于质量改进,为了改良制面机械的主要零件,自主研发高精度车床,实现了在当时具有划时代意义的0.05mm精度。

这项技术为大隈进军机床领域提供了基础,使大隈实现了向综合机床制造商的进化。

1963年研发出绝对位置检测方式的数控系统“OSP”,通过自主研发机床和数控系统,向市场推出了符合用户需求的产品。

凭借勇攀高峰的热情、看清时代发展的洞察力以及追求独创技术的挑战精神,大隈的机床实现了超越μ级别超精密加工的零件精度和组装精度,以先进的自动化技术和纯熟的工艺为全球提供一流产品。

作为产品制造的专业企业,大隈始终倾听客户意见,通过超出预期的创新能力与全面支持能力,挑战创造新的价值。

致力于成为值得客户信赖、为客户带来感动的企业。

我们将不断创造产品制造的未来。