無謀と言われた

「機械と環境の熱変位制御」に

挑戦

高精度に切削するには加工時に生じる様々な熱変位に対応し、速く加工するには振動に対処しなければなりません。しかし、工作機械の長い歴史の中で「熱」と「振動」の問題は大変難しく、永遠のテーマとされてきました。

特に熱は厄介で、主に鉄や鋳物でできている工作機械は、温度が1℃上がれば1メートル当たり100分の1ミリ膨張し、加工時には主軸や周辺機器から発生する熱によって機械本体が膨張します。さらに一般的な工場環境では10℃程度は当たり前のように変化し、これにより機械の姿勢を変化させ、加工精度に影響を及ぼします。工作機械メーカーは、主軸や周辺機器の熱を冷却油で抑える対策を講じますが、本質的な解決にはなっていませんでした。

そんな中で、私たちは1994年頃、要素技術として主軸の熱変位を解析して補正する補償システム(主軸熱変位制御TAS-S)を開発し、これを搭載したマシニングセンタで金型加工をされているお客様を調査訪問しました。すると「主軸の熱変位を抑えただけではダメ。大企業でなければ恒温室の設置など無理。普通の環境で安定して10μm以下の加工精度が出せる機械があれば寸法補正作業が楽になるのだが…」という渇望にも似た声をお聞きしました。これが開発陣の大きなモチベーションになったのです。しかし、刻々と温度変化する工場環境で安定した寸法精度を出せる機械をつくることなど無謀な挑戦であり、周囲からは非常識とも言われました。

ブレークスルーのきっかけは、

発想の大転換

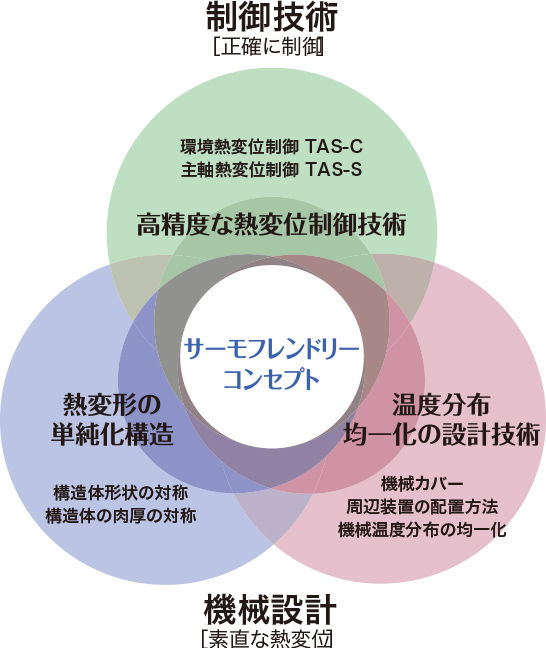

数年間にわたり多種多様な機種の熱や構造を環境試験室で解析し、膨大なデータと向き合う中で確信したのが「発熱する機械や室温を必要以上に冷やしたり断熱しても、複雑になりコスト高になるだけ。それよりも熱変位を制御しやすい機械の構造を突き止め、発生熱を制御する方が合理的。熱を抑え込むのではなく、熱を受け入れ仲良くする(サーモフレンドリー)」という発想の転換でした。

こうして辿り着いたのが『①曲がりのない素直な熱変位を発生させるシンプルな構造 ②熱源の配置や温度バランスへの配慮 ③リアルタイムで熱変位を制御(補償)するシステム』という「サーモフレンドリーコンセプト」であり、これを初めて製品化したのが立形マシニングセンタ「MB-46VA」です。

今も誤解される方が多いのですが、熱変位制御とは、「発生した熱を測定し複雑に変形した量を補正する技術」ではなく、「制御しやすい熱変位バランスに優れた機械設計が大前提にあり、これをもとに熱変位を制御することで安定した加工寸法精度を実現する技術」です。

おかげさまで経時加工寸法変化8μmを実現した「MB-46VA」は驚きをもって迎えられ、「寸法補正作業が激減し、安心して精度を確保できる」など大きな反響をいただきました。また、他社からも「クレーム問題だった熱変位を利益の出る技術に変えたのは凄い」と言われました。

進化を続けながら

幅広い機種へ展開

「MB-V」で得た手応えを原動力に、「サーモフレンドリーコンセプト」を複合加工機、5軸加工機、門形機へと搭載を拡大していきましたが、進化の転換点となったのは、複合加工機と大型機(門形)への展開でした。

複合加工機は、主軸が増えるうえに上下刃物台を動かし、対向主軸も加わるなど、熱源の増加によって変位が複雑になり、その組み合わせによるバリエーションも多様です。個別に熱変位補正の方法を変えていたら、とても対応できません。そこで、どのような機種であろうとも優れた熱変位バランスを保てる手法を確立することにしました。膨大な計測とデータの解析を機械設計に活かし、制御もシンプルにできる技術の開発に全力を注ぎ、大きくステップアップできました。

門形機への展開では、高さが立形の2~3倍、テーブル面積が36倍もある機械にワークを載せて、20μmの加工精度をターゲットに熱変位制御の革新に挑みました。開発当時、このような大型機を入れて実験できる恒温室がなく、姿勢変化や熱膨張の測定にも苦労しましたが、そのぶん機械設計や制御理論を徹底的に突き詰めました。そして導き出した理論を実証するため大型恒温室を新設して評価し、「MCR-BⅢ」の誕生につなげました。そして納入されたお客様32社をまわり、39台についてお客様の環境下で納得いただける性能であるかを確認しました。大きなワークでも寸法が安定し、長時間の加工でも加工段差が生じないほどの使い勝手を実現できたのも産みの苦しみで得たノウハウの成果です。

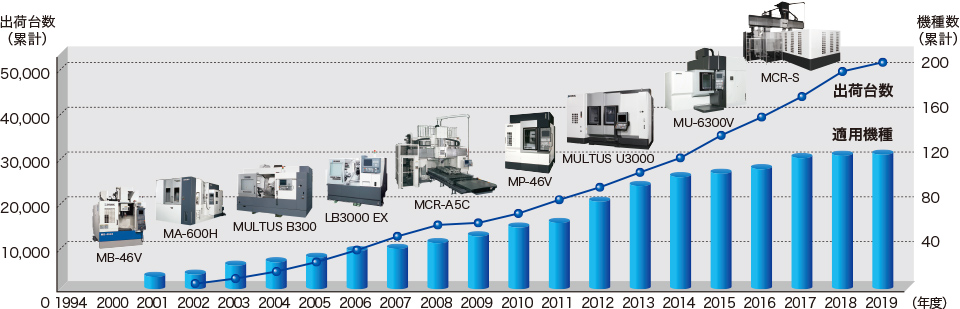

サーモフレンドリーコンセプト搭載機の累計出荷台数と機種数

無人自動加工の時代を見据えて

知能化技術を開発

オークマは5つの知能化技術(サーモフレンドリーコンセプト、アンチクラッシュシステム、加工ナビ、ファイブチューニング、サーボナビ)をお客様の加工インフラ向上に資する機能として提供しています。実は、そのほとんどが「サーモフレンドリーコンセプト」を開発した際に「将来、無人自動加工の時代が到来する。その時、工作機械メーカーとしてどのような機能を用意すべきか」をテーマに、徹底的に議論して要素技術を体系化したものです。私たちは、それを順次、具現化してきました。

5軸加工機を例にとると、いかに熱変位制御が優れていても、回転軸の芯ズレが生じます。そこで幾何誤差を簡単に調整する「ファイブチューニング」を開発したわけです。5軸加工機に初めて「サーモフレンドリーコンセプト」を搭載した「MU-500V」はご好評をいただきましたが、「ファイブチューニング」との組み合わせで加工精度と安定性が格段に向上しました。

また、困難と言われた「加工びびり抑制」についても、最適の加工条件を瞬時に導く「加工ナビ」を開発し、びびり問題の解決の一助や長尺ワークやねじ切り等に不可欠の機能となっています。

約20年間で「サーモフレンドリーコンセプト」は、オークマのオンリーワン技術の代名詞となり、2019年10月現在で全127機種中83機種に搭載され、出荷台数は5万台を突破しました。それでも世界の工作機械台数の中では小さな数字であり、ますます高度化する「より速く、より高精度な加工を」の命題に向けて、知能化技術のさらなる高みを追求していきます。

- 取締役 技術本部長兼研究開発部長

千田 治光 - 1987年入社。神戸大学大学院自然科学研究科卒業、博士(工学)。

オークマ入社後、要素技術の開発者として超精密加工技術を担当。熱変位の研究を志願し、主軸の熱変位補償システムを開発。これを発展させた工作機械の熱変位補償システムで、2002年度「日本機械学会賞」受賞。その後もグループリーダーとして熱変位制御の研究開発をはじめ、知能化技術開発を推進。2011年に研究開発部長、14年に執行役員 技術本部副本部長兼可児技術部長、16年に執行役員 技術本部長兼研究開発部長を経て、17年より現職。オークマの技術・研究開発を統括する。