被称为鲁莽

挑战“机床与工厂环境的热位移控制”

为了高精度地进行切削,必须应对加工中产生的各种热位移,并且快速的加工必须应对由之产生的振动。然而,在机床的悠久历史中,“热”和“振动”问题非常难以解决,并且已被视为永恒的主题。

热量是尤其难以解决的问题。机床主要由铁及铸件构成,温度上升一度,将每米膨胀1/100毫米,在加工过程中,由于主轴和外围设备产生的热量,机体将会膨胀。此外,在一般工厂环境中,通常会有10°C左右的温度变化,这会改变机器的姿态并影响加工精度。尽管机床制造商采用了用冷却油降低主轴和外围设备热量的措施,但并不能从根本解决问题。

在这种情况下,我们于1994年开发了一种补偿系统(主轴热位移控制TAS-S),该补偿系统作为一项基本技术,能够分析和校正主轴的热位移。同时,我们还调查访问了配备了该系统的加工中心进行模具加工的客户。得到了带有迫切希望的反馈:“仅仅抑制主轴的热位移是不够的。如果不是大公司,不可能安装恒温室。如果有在正常环境下能够稳定地产生10µm或更小的加工精度的机器,尺寸校正工作将变得更加容易…”这成为了开发团队的一大动力。但是,要制造出一种能在温度时刻变化的工厂环境中保持稳定尺寸精度的机器是一种冒失的挑战,受到了众人的非议。

而观念的转变使得突破成为可能

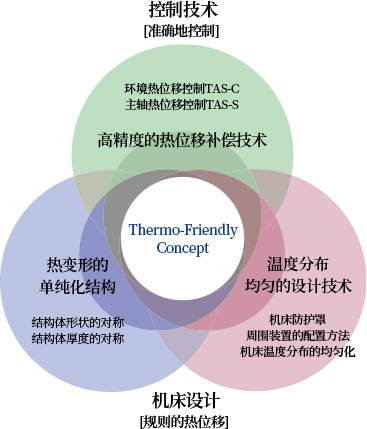

经过数年环境测试实验室中的工作,我们分析了各种各样的热量和结构,在分析了大量数据后我们确信“对发热的机器及室温进行过分的冷却和隔热,只会把问题变得复杂而升高成本。而正确的做法是掌握易于控制热位移的机器的构造,控制产生的热量。不是去抑制热量,而是要接受热量,与其和睦相处(Thermo-Friendly Concept)”完成了观念的转变。

这样,我们得出了“Thermo-Friendly Concept”的概念:“①可产生无扭曲规则热位移的简单构造②考虑热源的位置和温度平衡③实时控制(补偿)热位移的系统”立式加工中心“MB-46VA”是首个运用该概念的产品。

尽管许多人仍会误解,但是热位移控制不是“测量产生的热量并校正复杂变形量的技术”,而是“在易于控制且具有良好热位移平衡的机械设计的大前提下,通过控制热位移而实现稳定的加工尺寸精度的技术”。

因此“MB-46VA”实现了加工尺寸时效8µm变化,所受欢迎令人吃惊。得到了“尺寸校正工作大幅减少,能够放心确保准确性”的好评。此外,其他公司也表示,“将曾是棘手问题的热位移变为一种能够产生利润的技术,真是太神奇了。”

在不断进化中拓展广泛的机型

以“MB-V”的反响为原动力,我们将“Thermo-Friendly Concept”扩展到复合加工中心、5轴加工中心和龙门式机床,但完成进化的关键是向复合加工中心和大型机床(龙门式)的拓展。

在复合加工中心中,增加主轴时移动上下刀架,增加对向主轴等热源的增加,将使位移变得复杂,由这种组合发生的变化也会多样化。如果单独更改热位移补偿的方法则无法应对。因此,我们决定建立一种无论机型如何都可以保持优良热位移平衡的方法。通过全力开发在机械设计中灵活运用大量测量和数据并简化控制的技术,我们实现了极大的飞跃。

在龙门式机床的开发中,我们以将工件放置于立式机床高度的2至3倍、工作台面积36倍的机床上,加工精度为20µm为目标,向热位移控制的创新提出挑战。在开发之初,没有恒温室可以放入这样的大型机器进行实验,姿态变化及热膨胀的测量也很艰辛,然而同时我们也彻底掌握了机械设计与控制理论。为了验证得出的理论,我们新建立并评估了大型恒温室,“MCR-BⅢ”由此诞生。在拜访了32个购买的用户后,我们确认有39台的性能能够满足用户的环境。大型工件也有稳定尺寸,长时间加工也不会产生加工误差,这种便利性的实现是我们通过艰苦研发的技术成果。

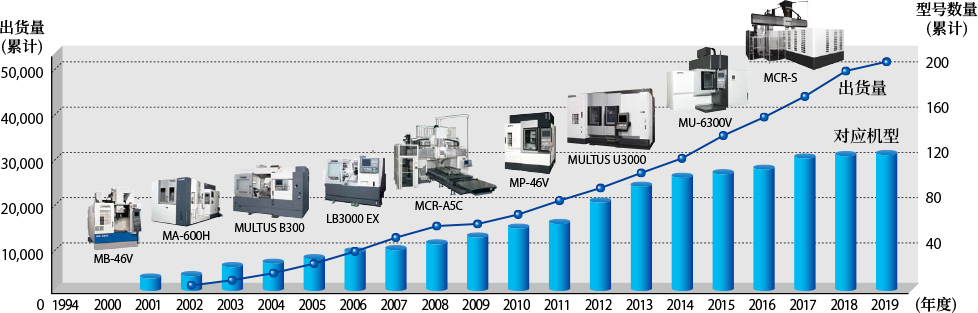

Thermo-Friendly Concept安装设备的总出货量和型号

为无人自动加工时代的

实现开发的智能化技术

作为有助于改善客户加工基础设施的功能,Okuma提供了五项智能化技术(Thermo-Friendly Concept、Collision Avoidance System、Machining Navi、5-Axis Auto Tuning System、SERVONAVI)实际上,其中大多数都是在开发“Thermo-Friendly Concept”时以“未来无人自动加工的时代将会到来。届时机床制造商应准备哪些功能”为课题,通过深入的讨论,将基本技术进行系统化的产物。我们一步步地实现了它。

以5轴机床为例,无论热位移控制地多么好,旋转轴的芯都可能会错位。因此,我们开发了能够调整几何误差的“5-Axis Auto Tuning System”。在五轴机床上首次装备“Thermo-Friendly Concept”的“MU-500V”受到了广泛好评,而与“5-Axis Auto Tuning System”结合大大提高了加工精度和稳定性。

此外,关于实行困难的“控制加工振刀”,我们开发了“Machining Navi”,可立即提供优化加工条件,具备有助于解决振刀问题及长尺寸工件和螺纹切割等必备功能。

20年来,“Thermo-Friendly Concept”已成为Okuma专利技术的代名词,截至2019年10月,在127个型号中83个安装了该产品,出货量超过50,000台。尽管如此,与世界的机床数量相比仍是少数,我们将面向要求越来越高的“实现更快,精度更高的加工”的课题,不断追求智能化技术的更高层次。

- 董事 技术本部长兼研究开发部长

千田 治光 - 1987年加入公司。毕业于神户大学自然科学研究科,工学博士。入职Okuma后,担任关键技术开发员,负责超精密加工技术。从事热位移研究,开发了主轴热位移补偿系统。在此基础上开发了机床热位移补偿系统,获得了2002年度“日本机械学会奖”奖项。

此后作为小组负责人开始进行热位移控制的研发,推动了智能化技术的开发。2011年担任研究开发部长,2014年担任执行官/技术本部副本部长兼可儿技术部长,2016年担任执行官/技术本部长兼研究开发部长,2017年开始现任。负责监督Okuma的技术和研发。